RS-1R

JUKI

| Saatavuustila: | |

|---|---|

| Määrä: | |

| SMD Poiminta ja Sijoita -kone juottamalla

Juottamalla varustettu SMD-poiminta- ja -paikkakone muodostaa nykyaikaisten SMT-linjojen vakaan keskuksen, joka asentaa pintakomponentit huolellisesti ja nopeasti monenlaisiin piirilevyihin. JUKI-mallit, kuten RS-sarja, tarjoavat tasapainoisen monipuolisuuden erilaisille levykokoille, kun taas RX-mallit tuovat poikkeuksellisen tehon rajoitetulla lattiatilalla. Jokainen kone sijoittaa pieniä siruja, IC:itä ja suurempia osia tasaisella tarkkuudella, mikä sopii sujuvasti tulostuksen, uudelleenjuottamisen ja tarkastusvaiheiden välillä. Suunnittelussa korostetaan käytännöllistä tehokkuutta – nopeat vaihdot, selkeät näköjärjestelmät ja lempeä käsittely, joka suojaa lautoja. ICT rakentaa kokonaisia tuotantojärjestelmiä näiden koneiden ympärille alkuperäisestä layoutista jatkuvaan käyttöön. Tehtaat luottavat niihin LED-nauhojen, autoelektroniikan, kuluttajalaitteiden ja muiden tuotteiden osalta. Tuloksena on luotettava päivittäinen tuotanto, joka täyttää laatuvaatimukset ilman tarpeetonta monimutkaisuutta.

| JUKI Pick and Place Machine -mallin ominaisuudet

RS-1R / RS-1XL-sarjan ominaisuudet

RS-1R ja RS-1XL telineet ovat luotettavia modulaarisia kiinnikkeitä, jotka on rakennettu päivittäisiin SMT-tarpeisiin. RS-1R saavuttaa optimaalisen 47 000 CPH ±35 µm:n (Cpk ≥1) sijoittelutarkkuudella ja hallitsee levyt 50 × 50 mm - 650 × 370 mm yksittäiskiinnitys tai jopa 1 200 × 370 mm kaksinkertainen kiinnitys. RS-1XL laajentaa kapasiteetin 650 × 560 mm levyihin, mikä tekee siitä sopivan laajempiin sovelluksiin, kuten LED-kokoonpanoihin. Molemmat käyttävät Takumi-päätä komponenttien käsittelyyn metristä 0201 aina 74 mm:n neliö- tai 150×50 mm pitkiin muotoihin. Ne tukevat jopa 112 syöttölaitetta tehokkaaseen vaihtoon. Kompaktit mitat mahdollistavat helpon linjan integroinnin, kun taas visiokamerat ja voimanhallinta varmistavat tarkan ja hellävaraisen sijoituksen. Nämä mallit toimivat hyvin tiloissa, jotka vaativat joustavuutta eri tuotantosarjoissa ja tasaista suorituskykyä pitkien työpäivien ajan.

RX-7R / RX-8-sarjan ominaisuudet

RX-7R ja RX-8 keskittyvät maksimaaliseen tuottavuuteen pienellä jalanjäljellä. RX-7R saavuttaa 75 000 CPH yhdensuuntaisilla päillä, ja se sijoittaa 03015 sirua jopa 25 mm:n neliömetriin asti 510 × 450 mm:n yksikaistaisille laudoille. RX-8 etenee optimaaliseen 100 000 CPH:een käyttämällä P20-päätä, joka on suunniteltu pienten komponenttien tiiviiseen sijoittamiseen suuriin äänenvoimakkuuksiin. Molemmat säilyttävät kapean 998 mm:n leveyden, mikä takaa korkeimman sijoituksen neliömetriä kohti. Niissä on koaksiaalinen valaistus terävän näön takaamiseksi, pieni iskunkestävä sijoitus levyjen suojaamiseksi ja reaaliaikainen valvonta, joka vähentää seisokkeja. Kaksikaistaiset vaihtoehdot ja saumaton integrointi ylä- ja alavirran laitteiden kanssa parantavat linjan kokonaisvirtausta. Nämä koneet sopivat vaativiin töihin mobiililaitteilla, LED-nauhoilla, automoduuleilla ja muilla tuotteilla, joissa tilaa on rajoitetusti ja suorituskyky on tärkein.

| Erittely

| Parametri | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Sijoitusnopeus (optimaalinen CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Suurin levykoko (mm) | 650 × 370 (yksi/kaksi) | 650 × 560 | 510 × 450 (yksi kaista) | 510 × 450 (noin) |

| Levyn vähimmäiskoko (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentin korkeus (max mm) | 25 | 25 | 3-10,5 (päästä riippuvainen) | 3 |

| Pienin komponentti | 0201 (metrinen) | 0201 (metrinen) | 03015 (metrinen) | 0201 (noin 0,4 × 0,2 mm) |

| Suurin komponentti (mm) | 74 neliötä / 150×50 | 74 neliötä / 150×50 | 25 neliötä | 5 neliötä |

| Syöttölaitteen tulot (max) | 112 | 112 | 76 | 56 (noin) |

| Sijoittelun tarkkuus | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (noin) | Korkea tarkkuus (näkö) |

| Koneen leveys (mm) | 1 500 (noin) | 2,109 | 998 | 998 |

| Pään tyyppi | Takumi upotettu pää | Takumi upotettu pää | Rinnakkaiset pyörivät päät (P16S) | P20 pyörivä pää |

| SMT-linjan laiteluettelo

ICT kokoaa luotettavia PCBA-kokoonpanolinjoja, jotka on keskitetty JUKI SMT -laitteistoon tasaisen päivittäisen suorituskyvyn takaamiseksi. Tyhjiökuormaajat tuovat puhtaita lautoja alusta alkaen. Automaattiset tulostimet levittävät tahnaa tarkasti. Kiinnitin asettaa jokaisen komponentin tukevasti ja oikein. Monivyöhykkeiset reflow-uunit yhdistävät juotteen tasaisesti ja vahvasti. AOI-järjestelmät tarkastavat tarkasti, jotta mahdolliset viat havaitaan ajoissa. Kuljettimet ylläpitävät tasaista, keskeytymätöntä virtausta. Tuotto kasvaa tasaisesti, kun taas kustannukset laskevat. Mitään tarpeettomia taukoja tai uudelleenkäsittelyä ei näy. Linjat hoitavat vaativan työn – autojen voimayksiköt, LED-kokoonpanot ja muut. Valmiit levyt tulevat valmiiksi loppukäyttöön. ICT tukee koko ketjua alusta loppuun.

| Asiakkaan menestysvideo

Video esittelee asiakkaan kuvailemassa täydellisiä SMT- ja DIP-linjojaan, jotka on omistettu autojen virtalähteiden valmistukseen. SMT-osio alkaa puhtaiden levyjen tyhjiölatauksella, jota seuraa puhdistus, tarkka tahnatulostus ja SMD-poiminta- ja -paikkakone juotosasennuskomponenteilla suurella nopeudella ja selkeällä tarkkuudella. Levyt jatkuvat kuljettimien, monivyöhykejuottamisen, jäähdytyspuskurien, AOI-tarkastuksen ja purkamisen kautta. DIP-prosessi sisältää aaltojuottamisen, levyjen kääntämisen, ICT-testauksen ja suojatut liitännät. Kuvamateriaalissa näkyy, että koneet toimivat tasaisesti, laudat liikkuvat tasaisesti ja sijoittelu pysyy tarkasti koko ajan. Asiakas selittää, kuinka asennus vähentää vikoja, ylläpitää tasaista tahtia ja tuottaa autoteollisuuden vaatimuksiin sopivaa laatua. Seisonta-ajat ovat minimaaliset säännöllisten tuotantovuorojen aikana, mikä mahdollistaa luotettavan tuotannon päivästä toiseen.

| Palvelu ja koulutustuki

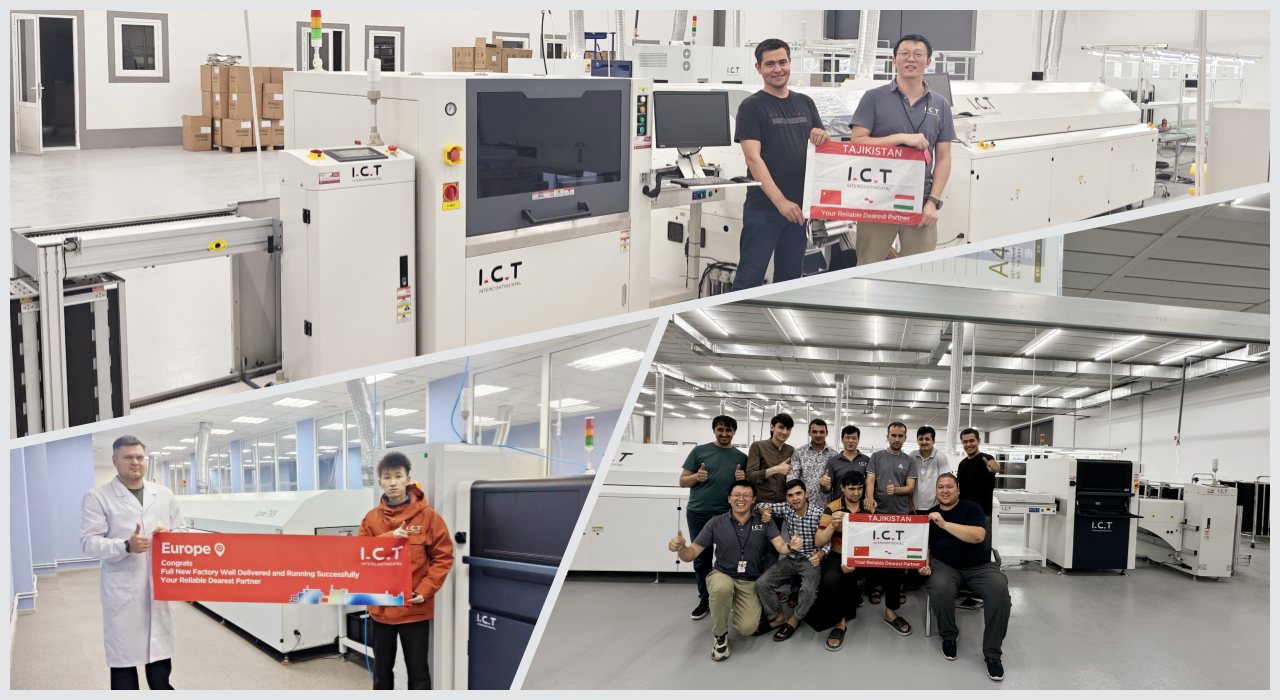

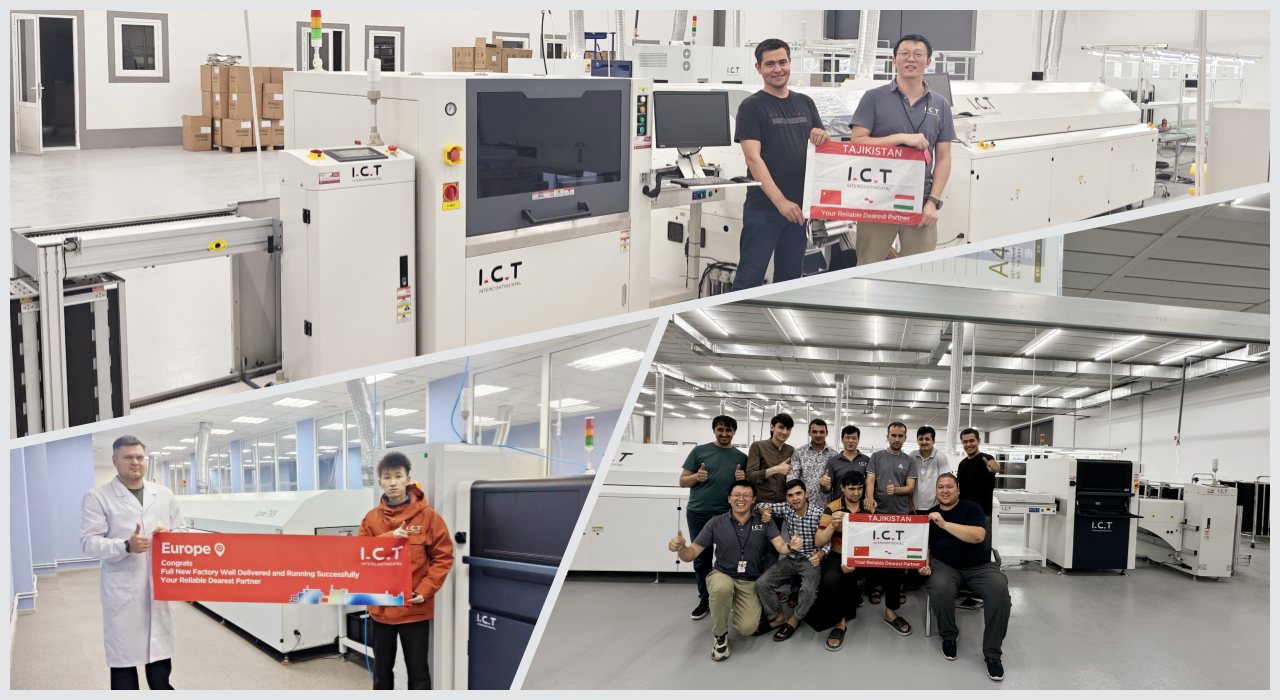

ICT tarjoaa perusteellisen tuen kokonaisille tehdaslinjoille, jotka on varustettu SMD pick and place -koneella juotoksineen ja siihen liittyvine laitteineen. Ammattitaitoiset insinöörit matkustavat asiakkaiden toimipisteisiin tarkan asennuksen ja ensimmäisen käynnistyksen vuoksi. He tarjoavat yksityiskohtaista koulutusta päivittäisestä käytöstä, ohjelmien luomisesta, rutiinihuollosta ja perusvianmäärityksestä. Etädiagnostiikka mahdollistaa ongelmien nopean ratkaisemisen mistä tahansa. Suunnitellut huoltokäynnit säilyttävät koneen suorituskyvyn pitkiä aikoja. Tekniset tiimit auttavat linjojen säätämisessä, prosessiparannuksissa tai kapasiteetin laajentamisessa ilman suuria tuotantopysähdyksiä. Globaalit palvelukeskukset varmistavat nopean reagoinnin kaikkialla, missä tilat toimivat. Tämä johdonmukainen kumppanuus auttaa muuttamaan laitteet luotettaviksi hyödykkeiksi, jotka tukevat pitkän aikavälin tehokkuutta, tasaista tuotantoa ja tuotantotoimintojen asteittaista kasvua.

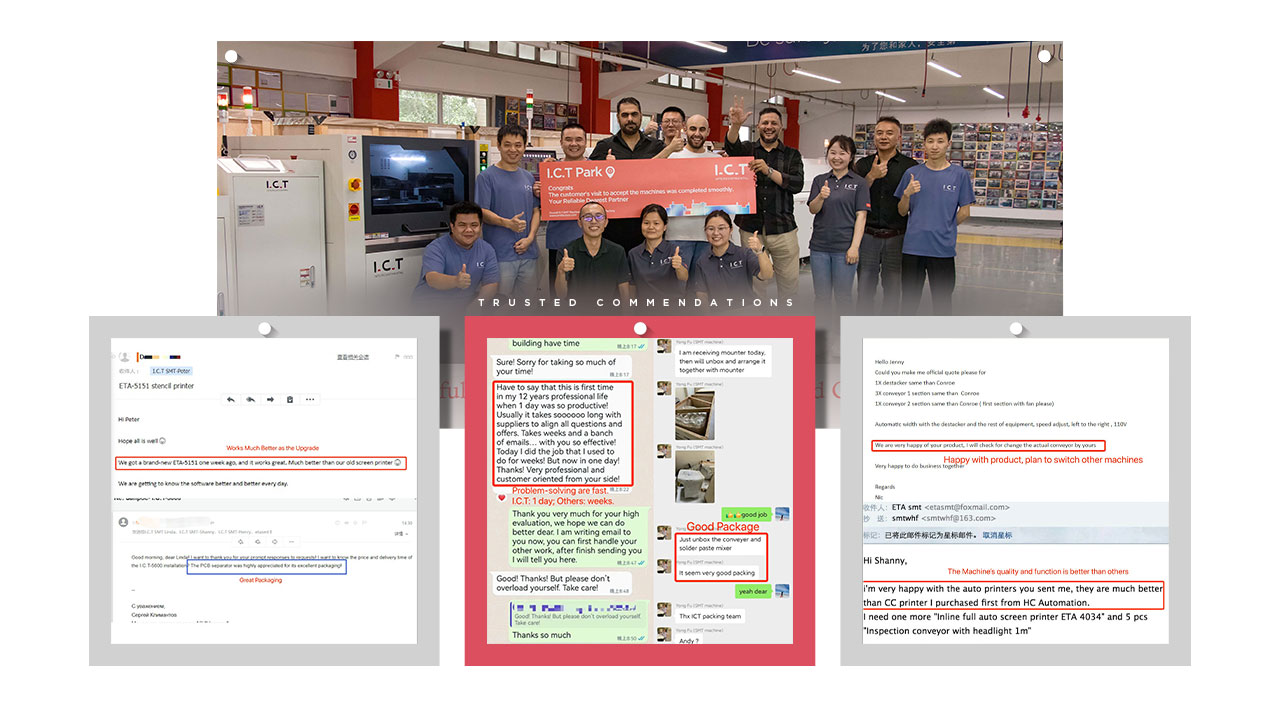

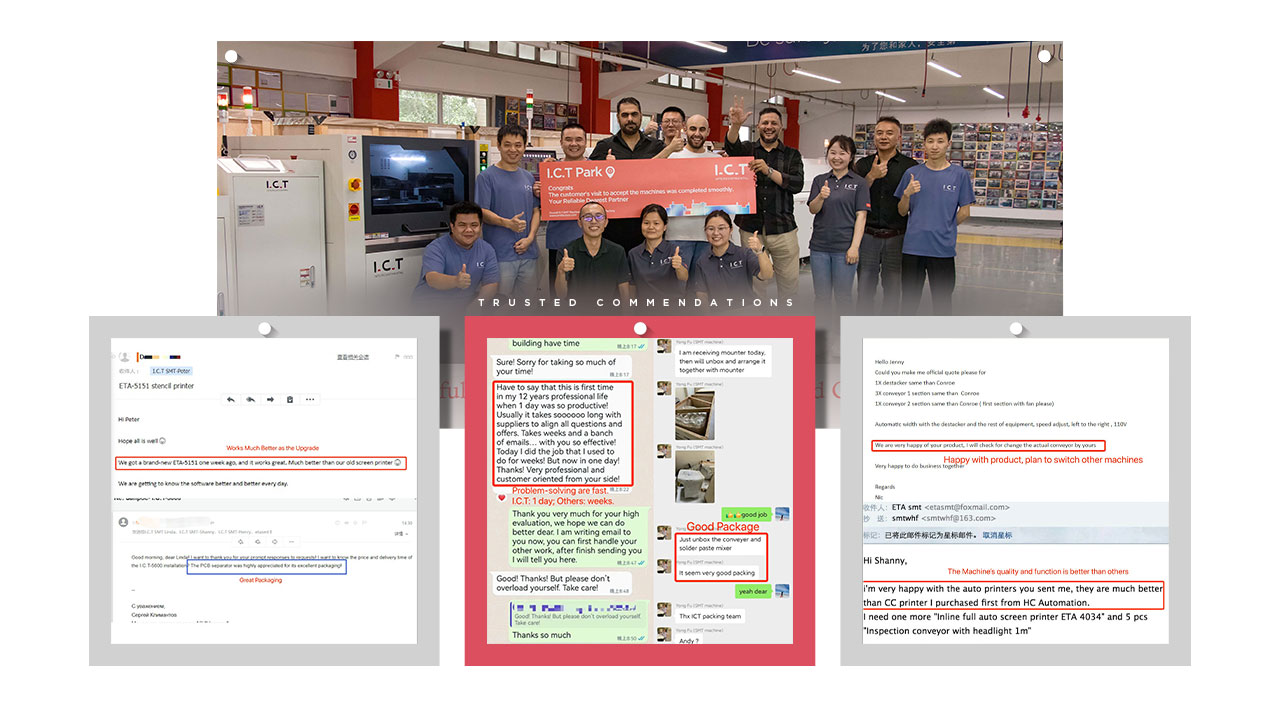

| Asiakaspalaute

Asiakkaat kiittävät säännöllisesti ICT-insinöörejä tietämyksestä, valmistelusta ja nopeasta asennuksen ja korjausten käsittelystä. He arvostavat juotoskoneen luotettavaa nopeutta ja tarkkuutta jatkuvien työvuorojen aikana. Turvallinen, ammattimainen pakkaus varmistaa, että koneet saapuvat vahingoittumattomina kansainvälisen toimituksen jälkeen. Vastaukset kysymyksiin saapuvat nopeasti, usein muutamassa tunnissa, mikä estää tarpeettomat linjakatkot. Monet ovat huomanneet, että koko järjestelmä ylittää odotukset ja tuottaa puhtaampia levyjä vähemmällä keskeytyksellä. Luottamus rakentuu laitteiden luotettavasta suorituskyvystä yhdistettynä tarkkaavaiseen ja luotettavaan tukeen. Tehtaat näkevät ICT:n vankana kumppanina, joka edistää suoraan sujuvampaa ja laadukkaampaa tuotantoa.

| Sertifikaatit ja standardit

SMD-poiminta- ja -paikkakoneella juotosmalleilla on olennaiset sertifikaatit, kuten CE-sertifikaatti eurooppalaisen turvallisuusvaatimusten mukaisesti, RoHS ympäristön kannalta turvallisille materiaaleille ja ISO9001 strukturoidulle laadunhallinnalle. Lisäpatentit suojaavat avaininnovaatioita sijoituspäissä, näköjärjestelmissä ja niihin liittyvissä teknologioissa. Nämä valtuustiedot vahvistavat, että laitteet täyttävät tiukat kansainväliset turvallisuutta, kestävyyttä ja tasaista valmistussuorituskykyä koskevat standardit. Laitokset ympäri maailmaa asentavat ja käyttävät koneita siten, että säännösten vaatimukset täyttyvät edelleen. Sertifikaatit kuvastavat selkeää sitoutumista tuottamaan kestäviä ja tehokkaita järjestelmiä, jotka vastaavat maailmanlaajuisia odotuksia tinkimättä.

| Tietoa ICT-yrityksestä ja -tehtaasta

ICT ylläpitää omistautuneita tutkimus- ja kehitystiimejä, jotka keskittyvät SMT:n ja elektroniikan valmistuslaitteiden kehittämiseen. Tuotanto tapahtuu suuressa, nykyaikaisessa laitoksessa, jossa tarkastetaan tiukat tarkastukset joka vaiheessa, saapuvista komponenteista lopulliseen kokoonpanoon. Vuodesta 2012 lähtien yritys on laajentunut nopeasti, työllistäen huomattavan määrän työvoimaa ja perustamalla kahdeksan sivukonttoria maailmanlaajuisesti. Se palvelee yli 1600 asiakasta yli 72 maassa kokonaisvaltaisilla ratkaisuilla. Tiukat laadunhallintajärjestelmät ohjaavat kaikkia prosesseja varmistaen jokaisen koneen tasaisen luotettavuuden ja pitkäikäisyyden. ICT tarjoaa täydellisen tehdastason tuen – järjestelmän alustavasta suunnittelusta ja täyden linjan toimituksesta jatkuvaan optimointiin ja päivityksiin – auttaa elektroniikkavalmistajia saavuttamaan vakaan ja tehokkaan toiminnan maailmanlaajuisesti.

| SMD Poiminta ja Sijoita -kone juottamalla

Juottamalla varustettu SMD-poiminta- ja -paikkakone muodostaa nykyaikaisten SMT-linjojen vakaan keskuksen, joka asentaa pintakomponentit huolellisesti ja nopeasti monenlaisiin piirilevyihin. JUKI-mallit, kuten RS-sarja, tarjoavat tasapainoisen monipuolisuuden erilaisille levykokoille, kun taas RX-mallit tuovat poikkeuksellisen tehon rajoitetulla lattiatilalla. Jokainen kone sijoittaa pieniä siruja, IC:itä ja suurempia osia tasaisella tarkkuudella, mikä sopii sujuvasti tulostuksen, uudelleenjuottamisen ja tarkastusvaiheiden välillä. Suunnittelussa korostetaan käytännöllistä tehokkuutta – nopeat vaihdot, selkeät näköjärjestelmät ja lempeä käsittely, joka suojaa lautoja. ICT rakentaa kokonaisia tuotantojärjestelmiä näiden koneiden ympärille alkuperäisestä layoutista jatkuvaan käyttöön. Tehtaat luottavat niihin LED-nauhojen, autoelektroniikan, kuluttajalaitteiden ja muiden tuotteiden osalta. Tuloksena on luotettava päivittäinen tuotanto, joka täyttää laatuvaatimukset ilman tarpeetonta monimutkaisuutta.

| JUKI Pick and Place Machine -mallin ominaisuudet

RS-1R / RS-1XL-sarjan ominaisuudet

RS-1R ja RS-1XL telineet ovat luotettavia modulaarisia kiinnikkeitä, jotka on rakennettu päivittäisiin SMT-tarpeisiin. RS-1R saavuttaa optimaalisen 47 000 CPH ±35 µm:n (Cpk ≥1) sijoittelutarkkuudella ja hallitsee levyt 50 × 50 mm - 650 × 370 mm yksittäiskiinnitys tai jopa 1 200 × 370 mm kaksinkertainen kiinnitys. RS-1XL laajentaa kapasiteetin 650 × 560 mm levyihin, mikä tekee siitä sopivan laajempiin sovelluksiin, kuten LED-kokoonpanoihin. Molemmat käyttävät Takumi-päätä komponenttien käsittelyyn metristä 0201 aina 74 mm:n neliö- tai 150×50 mm pitkiin muotoihin. Ne tukevat jopa 112 syöttölaitetta tehokkaaseen vaihtoon. Kompaktit mitat mahdollistavat helpon linjan integroinnin, kun taas visiokamerat ja voimanhallinta varmistavat tarkan ja hellävaraisen sijoituksen. Nämä mallit toimivat hyvin tiloissa, jotka vaativat joustavuutta eri tuotantosarjoissa ja tasaista suorituskykyä pitkien työpäivien ajan.

RX-7R / RX-8-sarjan ominaisuudet

RX-7R ja RX-8 keskittyvät maksimaaliseen tuottavuuteen pienellä jalanjäljellä. RX-7R saavuttaa 75 000 CPH yhdensuuntaisilla päillä, ja se sijoittaa 03015 sirua jopa 25 mm:n neliömetriin asti 510 × 450 mm:n yksikaistaisille laudoille. RX-8 etenee optimaaliseen 100 000 CPH:een käyttämällä P20-päätä, joka on suunniteltu pienten komponenttien tiiviiseen sijoittamiseen suuriin äänenvoimakkuuksiin. Molemmat säilyttävät kapean 998 mm:n leveyden, mikä takaa korkeimman sijoituksen neliömetriä kohti. Niissä on koaksiaalinen valaistus terävän näön takaamiseksi, pieni iskunkestävä sijoitus levyjen suojaamiseksi ja reaaliaikainen valvonta, joka vähentää seisokkeja. Kaksikaistaiset vaihtoehdot ja saumaton integrointi ylä- ja alavirran laitteiden kanssa parantavat linjan kokonaisvirtausta. Nämä koneet sopivat vaativiin töihin mobiililaitteilla, LED-nauhoilla, automoduuleilla ja muilla tuotteilla, joissa tilaa on rajoitetusti ja suorituskyky on tärkein.

| Erittely

| Parametri | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Sijoitusnopeus (optimaalinen CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Suurin levykoko (mm) | 650 × 370 (yksi/kaksi) | 650 × 560 | 510 × 450 (yksi kaista) | 510 × 450 (noin) |

| Levyn vähimmäiskoko (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentin korkeus (max mm) | 25 | 25 | 3-10,5 (päästä riippuvainen) | 3 |

| Pienin komponentti | 0201 (metrinen) | 0201 (metrinen) | 03015 (metrinen) | 0201 (noin 0,4 × 0,2 mm) |

| Suurin komponentti (mm) | 74 neliötä / 150×50 | 74 neliötä / 150×50 | 25 neliötä | 5 neliötä |

| Syöttölaitteen tulot (max) | 112 | 112 | 76 | 56 (noin) |

| Sijoittelun tarkkuus | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (noin) | Korkea tarkkuus (näkö) |

| Koneen leveys (mm) | 1 500 (noin) | 2,109 | 998 | 998 |

| Pään tyyppi | Takumi upotettu pää | Takumi upotettu pää | Rinnakkaiset pyörivät päät (P16S) | P20 pyörivä pää |

| SMT-linjan laiteluettelo

ICT kokoaa luotettavia PCBA-kokoonpanolinjoja, jotka on keskitetty JUKI SMT -laitteistoon tasaisen päivittäisen suorituskyvyn takaamiseksi. Tyhjiökuormaajat tuovat puhtaita lautoja alusta alkaen. Automaattiset tulostimet levittävät tahnaa tarkasti. Kiinnitin asettaa jokaisen komponentin tukevasti ja oikein. Monivyöhykkeiset reflow-uunit yhdistävät juotteen tasaisesti ja vahvasti. AOI-järjestelmät tarkastavat tarkasti, jotta mahdolliset viat havaitaan ajoissa. Kuljettimet ylläpitävät tasaista, keskeytymätöntä virtausta. Tuotto kasvaa tasaisesti, kun taas kustannukset laskevat. Mitään tarpeettomia taukoja tai uudelleenkäsittelyä ei näy. Linjat hoitavat vaativan työn – autojen voimayksiköt, LED-kokoonpanot ja muut. Valmiit levyt tulevat valmiiksi loppukäyttöön. ICT tukee koko ketjua alusta loppuun.

| Asiakkaan menestysvideo

Video esittelee asiakkaan kuvailemassa täydellisiä SMT- ja DIP-linjojaan, jotka on omistettu autojen virtalähteiden valmistukseen. SMT-osio alkaa puhtaiden levyjen tyhjiölatauksella, jota seuraa puhdistus, tarkka tahnatulostus ja SMD-poiminta- ja -paikkakone juotosasennuskomponenteilla suurella nopeudella ja selkeällä tarkkuudella. Levyt jatkuvat kuljettimien, monivyöhykejuottamisen, jäähdytyspuskurien, AOI-tarkastuksen ja purkamisen kautta. DIP-prosessi sisältää aaltojuottamisen, levyjen kääntämisen, ICT-testauksen ja suojatut liitännät. Kuvamateriaalissa näkyy, että koneet toimivat tasaisesti, laudat liikkuvat tasaisesti ja sijoittelu pysyy tarkasti koko ajan. Asiakas selittää, kuinka asennus vähentää vikoja, ylläpitää tasaista tahtia ja tuottaa autoteollisuuden vaatimuksiin sopivaa laatua. Seisonta-ajat ovat minimaaliset säännöllisten tuotantovuorojen aikana, mikä mahdollistaa luotettavan tuotannon päivästä toiseen.

| Palvelu ja koulutustuki

ICT tarjoaa perusteellisen tuen kokonaisille tehdaslinjoille, jotka on varustettu SMD pick and place -koneella juotoksineen ja siihen liittyvine laitteineen. Ammattitaitoiset insinöörit matkustavat asiakkaiden toimipisteisiin tarkan asennuksen ja ensimmäisen käynnistyksen vuoksi. He tarjoavat yksityiskohtaista koulutusta päivittäisestä käytöstä, ohjelmien luomisesta, rutiinihuollosta ja perusvianmäärityksestä. Etädiagnostiikka mahdollistaa ongelmien nopean ratkaisemisen mistä tahansa. Suunnitellut huoltokäynnit säilyttävät koneen suorituskyvyn pitkiä aikoja. Tekniset tiimit auttavat linjojen säätämisessä, prosessiparannuksissa tai kapasiteetin laajentamisessa ilman suuria tuotantopysähdyksiä. Globaalit palvelukeskukset varmistavat nopean reagoinnin kaikkialla, missä tilat toimivat. Tämä johdonmukainen kumppanuus auttaa muuttamaan laitteet luotettaviksi hyödykkeiksi, jotka tukevat pitkän aikavälin tehokkuutta, tasaista tuotantoa ja tuotantotoimintojen asteittaista kasvua.

| Asiakaspalaute

Asiakkaat kiittävät säännöllisesti ICT-insinöörejä tietämyksestä, valmistelusta ja nopeasta asennuksen ja korjausten käsittelystä. He arvostavat juotoskoneen luotettavaa nopeutta ja tarkkuutta jatkuvien työvuorojen aikana. Turvallinen, ammattimainen pakkaus varmistaa, että koneet saapuvat vahingoittumattomina kansainvälisen toimituksen jälkeen. Vastaukset kysymyksiin saapuvat nopeasti, usein muutamassa tunnissa, mikä estää tarpeettomat linjakatkot. Monet ovat huomanneet, että koko järjestelmä ylittää odotukset ja tuottaa puhtaampia levyjä vähemmällä keskeytyksellä. Luottamus rakentuu laitteiden luotettavasta suorituskyvystä yhdistettynä tarkkaavaiseen ja luotettavaan tukeen. Tehtaat näkevät ICT:n vankana kumppanina, joka edistää suoraan sujuvampaa ja laadukkaampaa tuotantoa.

| Sertifikaatit ja standardit

SMD-poiminta- ja -paikkakoneella juotosmalleilla on olennaiset sertifikaatit, kuten CE-sertifikaatti eurooppalaisen turvallisuusvaatimusten mukaisesti, RoHS ympäristön kannalta turvallisille materiaaleille ja ISO9001 strukturoidulle laadunhallinnalle. Lisäpatentit suojaavat avaininnovaatioita sijoituspäissä, näköjärjestelmissä ja niihin liittyvissä teknologioissa. Nämä valtuustiedot vahvistavat, että laitteet täyttävät tiukat kansainväliset turvallisuutta, kestävyyttä ja tasaista valmistussuorituskykyä koskevat standardit. Laitokset ympäri maailmaa asentavat ja käyttävät koneita siten, että säännösten vaatimukset täyttyvät edelleen. Sertifikaatit kuvastavat selkeää sitoutumista tuottamaan kestäviä ja tehokkaita järjestelmiä, jotka vastaavat maailmanlaajuisia odotuksia tinkimättä.

| Tietoa ICT-yrityksestä ja -tehtaasta

ICT ylläpitää omistautuneita tutkimus- ja kehitystiimejä, jotka keskittyvät SMT:n ja elektroniikan valmistuslaitteiden kehittämiseen. Tuotanto tapahtuu suuressa, nykyaikaisessa laitoksessa, jossa tarkastetaan tiukat tarkastukset joka vaiheessa, saapuvista komponenteista lopulliseen kokoonpanoon. Vuodesta 2012 lähtien yritys on laajentunut nopeasti, työllistäen huomattavan määrän työvoimaa ja perustamalla kahdeksan sivukonttoria maailmanlaajuisesti. Se palvelee yli 1600 asiakasta yli 72 maassa kokonaisvaltaisilla ratkaisuilla. Tiukat laadunhallintajärjestelmät ohjaavat kaikkia prosesseja varmistaen jokaisen koneen tasaisen luotettavuuden ja pitkäikäisyyden. ICT tarjoaa täydellisen tehdastason tuen – järjestelmän alustavasta suunnittelusta ja täyden linjan toimituksesta jatkuvaan optimointiin ja päivityksiin – auttaa elektroniikkavalmistajia saavuttamaan vakaan ja tehokkaan toiminnan maailmanlaajuisesti.