RS-1R

JUKI

| Saatavuustila: | |

|---|---|

| Määrä: | |

| JUKI automaattinen lastuasennus

JUKI-automaattinen siruasennus on SMT-tuotantolinjojen keskeinen voima, ja se asentaa pintakomponentteja piirilevyille raakanopeudella ja tasaisella tarkkuudella, jotta koko toiminta pysyy eteenpäin keskeytyksettä. RS-sarjan mallit tasapainottavat korkean sijoitusasteen ja joustavuuden eri levykokoille ja käsittelevät pienistä lastuista suurempia osia vaativissa työvuoroissa. RX-sarjan mallit tarjoavat maksimaalisen tehon ahtaissa tiloissa ja tarjoavat huipputehoa neliömetriä kohden paineen alaisena. Nämä koneet ovat yhteydessä suoraan tulostimiin, reflow-uuneihin, AOI-tarkastuksiin ja kuljettimiin kokonaisten, ahkerasti toimivien linjojen luomiseksi. Ne käsittelevät LED-kokoonpanoa, älypuhelinten piirilevyjä, baaripuhelimia, autoelektroniikkaa ja yleiskortteja. ICT rakentaa ympärilleen kokonaisia tehdasjärjestelmiä layoutista päivittäiseen hiomiseen, mikä varmistaa kestävyyden, vähäiset viat ja tasaisen tuotannon todellisissa tuotantotaisteluissa.

| JUKI Pick and Place Machine -mallin ominaisuudet

RS-1R / RS-1XL-sarjan ominaisuudet

RS-1R ja RS-1XL toimivat kestävinä, yleiskäyttöisinä kiinnikkeinä, jotka on valmistettu kestämään standardien SMT-linjojen hiontaa. RS-1R työntää optimaalisen 47 000 CPH ±35 µm:n (Cpk ≥1) tarkkuudella ja ottaa levyt 50 × 50 mm:stä 650 × 370 mm:iin yksittäiskiinnitykseen tai jopa 1 200 × 370 mm kaksoiskiinnitykseen. RS-1XL venyttää levyn leveyden 650 × 560 mm:iin, valmis suurempiin LED-paneeleihin ja raskaaseen käyttöön. Molemmat käyttävät Takumi-päätä osien sijoittamiseen 0201-metristä aina 74 mm:n neliömetriin tai 150 × 50 mm pitkiin. Niissä on jopa 112 syöttölaitetta nopeaa työnvaihtoa varten. Kompakti rakenne sopii tiukoille linjoille, kun taas näkökamerat ja voimanhallinta pitävät sijoituksen terävänä ja hellävaraisena. Nämä mallit kestävät sekatuotantoa ja tuottavat tasaisia tuloksia pitkien ja vaativien työvuorojen aikana.

RX-7R / RX-8-sarjan ominaisuudet

RX-7R ja RX-8 taistelevat maksimaalisesta tehosta, kun tehdastilaa on vähän ja äänenvoimakkuus on korkea. RX-7R saavuttaa 75 000 CPH yhdensuuntaisilla päillä, ja se sijoittaa komponentteja koosta 03015 - 25 mm:n neliömäisille laudoille 510 × 450 mm:n yksikaistaisiin asti. RX-8 latautuu optimaalisesti 100 000 CPH:iin P20-päällä, joka on rakennettu tiheään pienten osien työhön säälimättömässä tuotannossa. Molemmat pitävät kapeasta 998 mm leveydestä, mikä väittää korkeimman sijoitusasteen neliömetriä kohti. Ne käyttävät koaksiaalista valaistusta selkeään tunnistukseen, vähän iskunkestävää sijoittelua levyjen suojaamiseen ja valvontaa lepotilan lyhentämiseen. Kaksoiskaistat ja datayhteydet muihin laitteisiin pitävät linjat liikkeessä. Nämä koneet hallitsevat suuria tehtäviä – LED-nauhoja, älypuhelinten piirilevyjä, autonosia – missä jokainen tuuma ja jokainen sekunti on tärkeä tehokkuustaistelussa.

| Erittely

| Parametri | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Sijoitusnopeus (optimaalinen CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Suurin levykoko (mm) | 650 × 370 (yksi/kaksi) | 650 × 560 | 510 × 450 (yksi kaista) | 510 × 450 (noin) |

| Levyn vähimmäiskoko (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentin korkeus (max mm) | 25 | 25 | 3-10,5 (päästä riippuvainen) | 3 |

| Pienin komponentti | 0201 (metrinen) | 0201 (metrinen) | 03015 (metrinen) | 0201 (noin 0,4 × 0,2 mm) |

| Suurin komponentti (mm) | 74 neliötä / 150×50 | 74 neliötä / 150×50 | 25 neliötä | 5 neliötä |

| Syöttölaitteen tulot (max) | 112 | 112 | 76 | 56 (noin) |

| Sijoittelun tarkkuus | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (noin) | Korkea tarkkuus (näkö) |

| Koneen leveys (mm) | 1 500 (noin) | 2,109 | 998 | 998 |

| Pään tyyppi | Takumi upotettu pää | Takumi upotettu pää | Rinnakkaiset pyörivät päät (P16S) | P20 pyörivä pää |

| SMT-linjan laiteluettelo

ICT kokoaa luotettavia PCBA-kokoonpanolinjoja, jotka on keskitetty JUKI SMT -laitteistoon tasaisen päivittäisen suorituskyvyn takaamiseksi. Tyhjiökuormaajat tuovat puhtaita lautoja alusta alkaen. Automaattiset tulostimet levittävät tahnaa tarkasti. Kiinnitin asettaa jokaisen komponentin tukevasti ja oikein. Monivyöhykkeiset reflow-uunit yhdistävät juotteen tasaisesti ja vahvasti. AOI-järjestelmät tarkastavat tarkasti, jotta mahdolliset viat havaitaan ajoissa. Kuljettimet ylläpitävät tasaista, keskeytymätöntä virtausta. Tuotto kasvaa tasaisesti, kun taas kustannukset laskevat. Mitään tarpeettomia taukoja tai uudelleenkäsittelyä ei näy. Linjat hoitavat vaativan työn – autojen voimayksiköt, LED-kokoonpanot ja muut. Valmiit levyt tulevat valmiiksi loppukäyttöön. ICT tukee koko ketjua alusta loppuun.

| Asiakkaan menestysvideo

Videolla näkyy, kuinka asiakas esittelee täydet SMT- ja DIP-linjansa, jotka on rakennettu autojen teholähteiden tuotantoon. SMT-puoli alkaa puhtaiden levyjen tyhjiölatauksella, etenee puhdistuksen ja tarkan tahnatulostuksen läpi, sitten JUKI-automaattinen siruasennus sijoittaa komponentit nopeasti ja tarkasti. Levyt kulkevat kuljettimia pitkin monivyöhykejuottoon, jäähdytyspuskureihin, AOI-tarkastukseen ja purkamiseen. DIP-prosessi käsittelee aaltojuottamisen, levyjen kääntämisen, ICT-testauksen ja suojatut liitännät. Kuvamateriaali pitää sen todellisena – koneet käyvät tasaisesti, laudat liikkuvat ilman tukoksia, sijoitus pysyy terävänä. Asiakas korostaa vähäisiä vikoja, tasaista nopeutta ja laatua, joka kestää autoteollisuuden vaatimukset. Seisonta-ajat pysyvät vähäisinä säännöllisissä työvuoroissa, mikä osoittaa, että linja kestää päivittäisen työn luotettavan tuotannon saavuttamiseksi.

| Palvelu ja koulutustuki

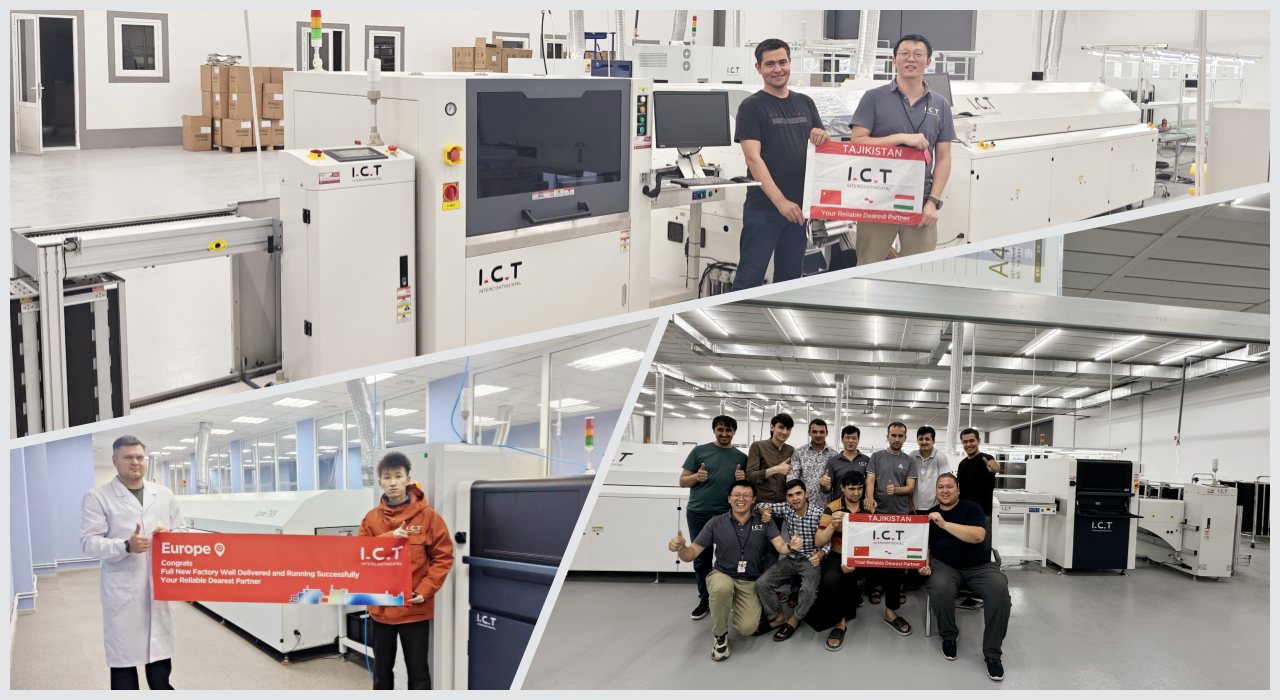

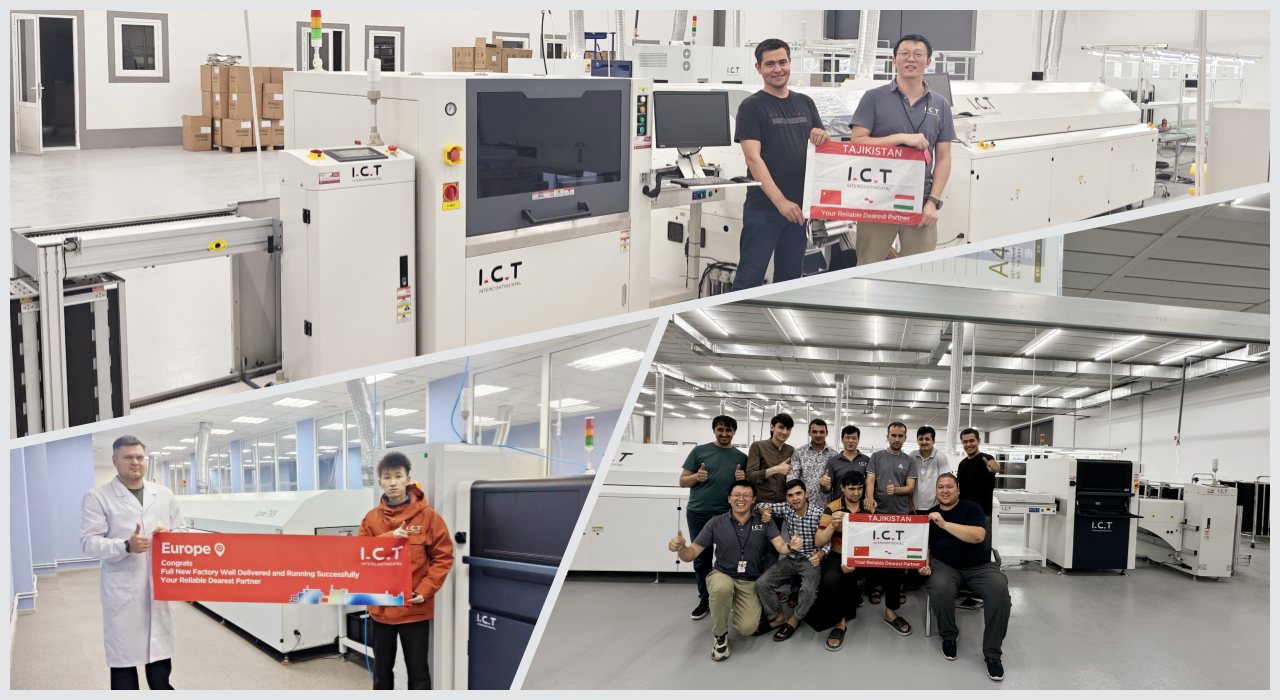

ICT tarjoaa vankan, käytännön tuen täydellisille tehdaslinjoille, jotka käyttävät JUKI automaattisia sirujen asennuskoneita ja muita laitteita. Insinöörit käyvät paikan päällä asentamassa ja käynnistämässä töitä. He harjoittavat selkeää koulutusta päivittäisistä tehtävistä, ohjelman asetuksista, ylläpitorutiineista ja pikakorjauksista. Etätyökalut käsittelevät ongelmia nopeasti mistä tahansa. Säännölliset käynnit pitävät koneet vahvoina kovassa käytössä vuosien ajan. Tekniset tiimit auttavat sopeuttamaan linjoja uusia töitä, parempaa virtausta tai suurempaa kapasiteettia varten ilman suuria pysähdyksiä. Palvelukeskuksissa ympäri maailmaa apu saapuu nopeasti sijainnista riippumatta. Tämä tasainen tuki tekee laitteista kestäviä työkaluja, joihin tehtaat luottavat jatkuvassa tuotannossa ja pitkän aikavälin kestävyydessä.

| Asiakaspalaute

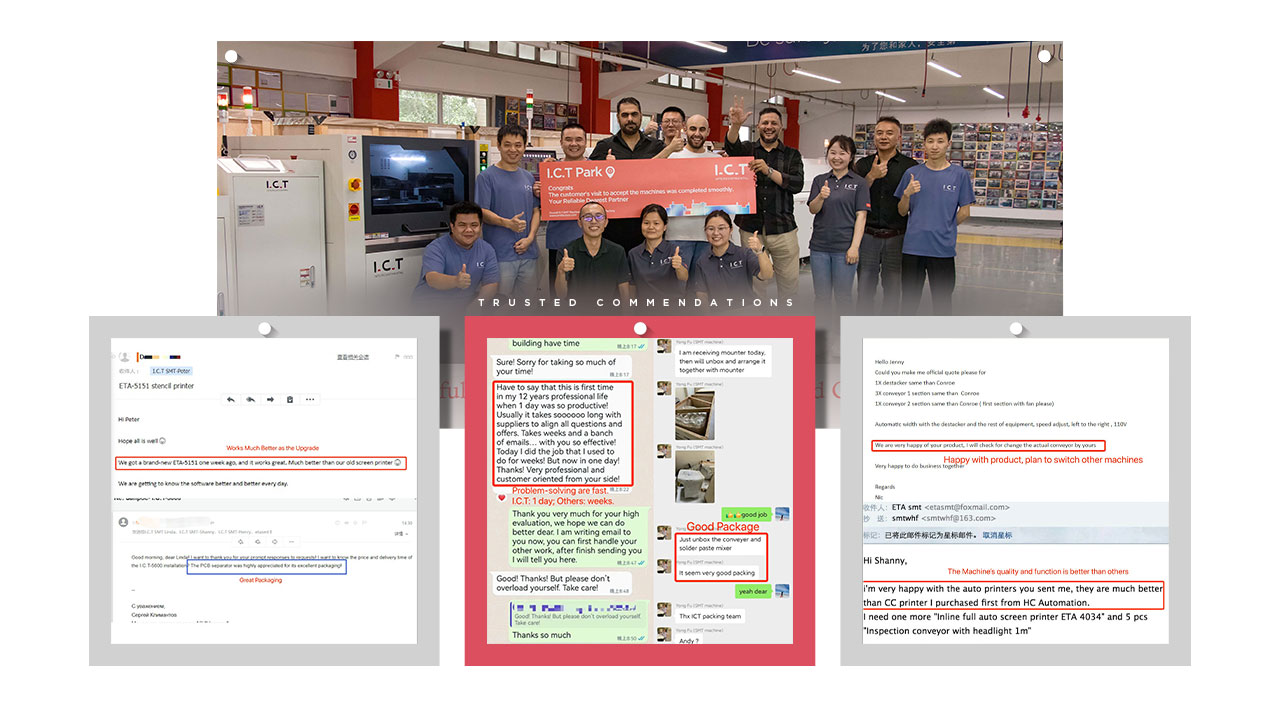

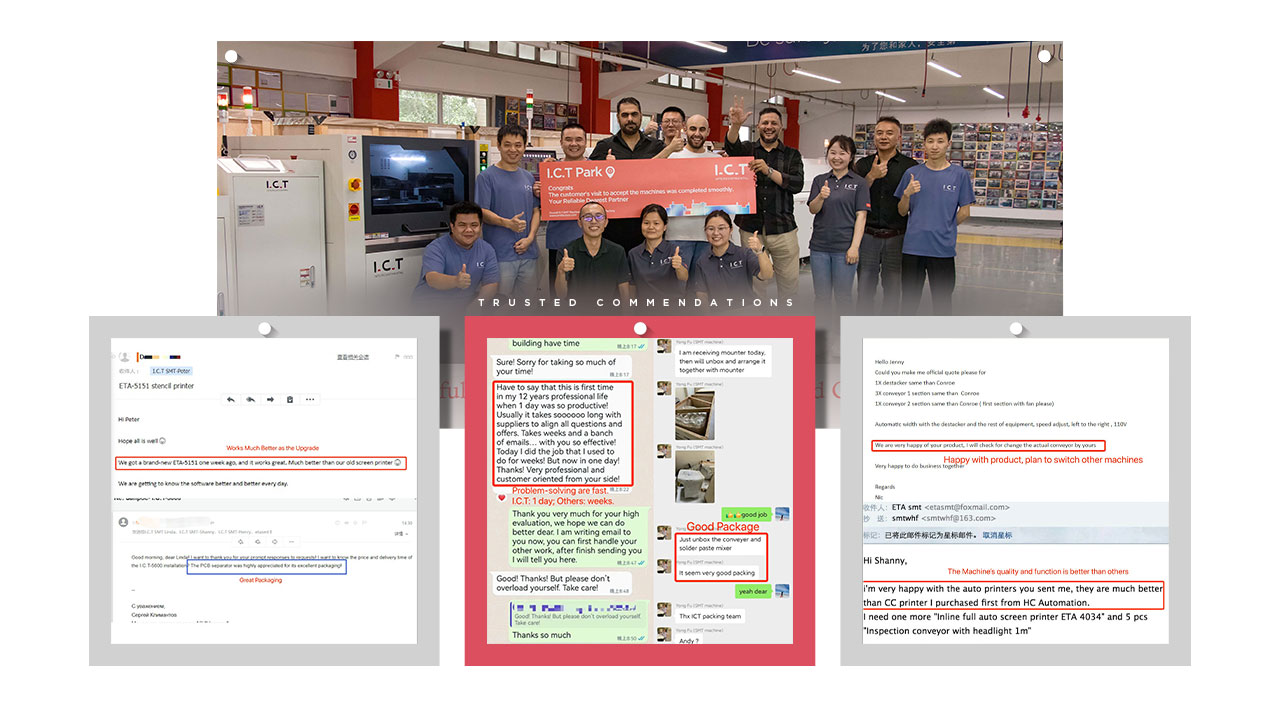

Asiakkaat puhuvat suoraan ICT-insinööreistä, jotka ovat valmiina ja korjaavat ongelmat viipymättä. He ylistävät JUKI-automaattia sirujen kiinnittimellä vahvan nopeuden ja tarkkuuden ylläpitämisestä pitkien työvuorojen aikana. Pakkaaminen on turvallista – koneet saapuvat hyvässä kunnossa pitkien matkojen jälkeen. Kysymyksiin vastataan nopeasti, joten jonot eivät jää tyhjäkäynnille. Monet sanovat, että koko kokoonpano toimii suunniteltua paremmin, korkeammalla tuotolla ja vähemmän vaivalla. Luottamus syntyy luotettavista laitteista ja ihmisistä, jotka pitävät sanansa. Tehtaat luottavat ICT:hen kumppanina, joka auttaa niitä selviytymään tuotantovaatimuksista.

| Sertifikaatit ja standardit

UKI automaattisilla lastunasennuskoneilla on keskeinen sertifikaatti – CE eurooppalaisten turvallisuussääntöjen, RoHS puhtaiden materiaalien ja ISO9001 laadunvalvonnan osalta. Useat patentit suojaavat sijoituspäitä, näkötekniikkaa ja muita ydinominaisuuksia. Nämä paperit osoittavat, että laitteet täyttävät tiukat maailmanlaajuiset turvallista, ympäristöystävällistä ja johdonmukaista työtä koskevat standardit. Tehtaat asentavat ne tietäen, että sääntöjä noudatetaan. Sertifikaatit osoittavat vakavan yrityksen rakentaa kestäviä koneita, jotka toimivat todellisissa olosuhteissa ilman oikoteitä.

| Tietoa ICT-yrityksestä ja -tehtaasta

ICT harjoittaa omaa tutkimus- ja kehitystyötään pitääkseen SMT-laitteet eteenpäin. Tehdas on suuri, ja sen jokaisessa vaiheessa tarkastetaan tiukat osista koneisiin. Vuodesta 2012 lähtien yritys on kasvanut nopeasti, ja sillä on useita työntekijöitä ja kahdeksan konttoria ympäri maailmaa. Se palvelee yli 1600 asiakasta yli 72 maassa. Laatujärjestelmät seuraavat kaikkea työtä, joten koneet kestävät kovaa päivittäistä käyttöä. ICT tarjoaa täyden tehdastuen – ensimmäisistä suunnitelmista myöhempiin päivityksiin – ja auttaa elektroniikkatehtaita pysymään vahvoina ja tehokkaina kaikkialla maailmassa.

| JUKI automaattinen lastuasennus

JUKI-automaattinen siruasennus on SMT-tuotantolinjojen keskeinen voima, ja se asentaa pintakomponentteja piirilevyille raakanopeudella ja tasaisella tarkkuudella, jotta koko toiminta pysyy eteenpäin keskeytyksettä. RS-sarjan mallit tasapainottavat korkean sijoitusasteen ja joustavuuden eri levykokoille ja käsittelevät pienistä lastuista suurempia osia vaativissa työvuoroissa. RX-sarjan mallit tarjoavat maksimaalisen tehon ahtaissa tiloissa ja tarjoavat huipputehoa neliömetriä kohden paineen alaisena. Nämä koneet ovat yhteydessä suoraan tulostimiin, reflow-uuneihin, AOI-tarkastuksiin ja kuljettimiin kokonaisten, ahkerasti toimivien linjojen luomiseksi. Ne käsittelevät LED-kokoonpanoa, älypuhelinten piirilevyjä, baaripuhelimia, autoelektroniikkaa ja yleiskortteja. ICT rakentaa ympärilleen kokonaisia tehdasjärjestelmiä layoutista päivittäiseen hiomiseen, mikä varmistaa kestävyyden, vähäiset viat ja tasaisen tuotannon todellisissa tuotantotaisteluissa.

| JUKI Pick and Place Machine -mallin ominaisuudet

RS-1R / RS-1XL-sarjan ominaisuudet

RS-1R ja RS-1XL toimivat kestävinä, yleiskäyttöisinä kiinnikkeinä, jotka on valmistettu kestämään standardien SMT-linjojen hiontaa. RS-1R työntää optimaalisen 47 000 CPH ±35 µm:n (Cpk ≥1) tarkkuudella ja ottaa levyt 50 × 50 mm:stä 650 × 370 mm:iin yksittäiskiinnitykseen tai jopa 1 200 × 370 mm kaksoiskiinnitykseen. RS-1XL venyttää levyn leveyden 650 × 560 mm:iin, valmis suurempiin LED-paneeleihin ja raskaaseen käyttöön. Molemmat käyttävät Takumi-päätä osien sijoittamiseen 0201-metristä aina 74 mm:n neliömetriin tai 150 × 50 mm pitkiin. Niissä on jopa 112 syöttölaitetta nopeaa työnvaihtoa varten. Kompakti rakenne sopii tiukoille linjoille, kun taas näkökamerat ja voimanhallinta pitävät sijoituksen terävänä ja hellävaraisena. Nämä mallit kestävät sekatuotantoa ja tuottavat tasaisia tuloksia pitkien ja vaativien työvuorojen aikana.

RX-7R / RX-8-sarjan ominaisuudet

RX-7R ja RX-8 taistelevat maksimaalisesta tehosta, kun tehdastilaa on vähän ja äänenvoimakkuus on korkea. RX-7R saavuttaa 75 000 CPH yhdensuuntaisilla päillä, ja se sijoittaa komponentteja koosta 03015 - 25 mm:n neliömäisille laudoille 510 × 450 mm:n yksikaistaisiin asti. RX-8 latautuu optimaalisesti 100 000 CPH:iin P20-päällä, joka on rakennettu tiheään pienten osien työhön säälimättömässä tuotannossa. Molemmat pitävät kapeasta 998 mm leveydestä, mikä väittää korkeimman sijoitusasteen neliömetriä kohti. Ne käyttävät koaksiaalista valaistusta selkeään tunnistukseen, vähän iskunkestävää sijoittelua levyjen suojaamiseen ja valvontaa lepotilan lyhentämiseen. Kaksoiskaistat ja datayhteydet muihin laitteisiin pitävät linjat liikkeessä. Nämä koneet hallitsevat suuria tehtäviä – LED-nauhoja, älypuhelinten piirilevyjä, autonosia – missä jokainen tuuma ja jokainen sekunti on tärkeä tehokkuustaistelussa.

| Erittely

| Parametri | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Sijoitusnopeus (optimaalinen CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Suurin levykoko (mm) | 650 × 370 (yksi/kaksi) | 650 × 560 | 510 × 450 (yksi kaista) | 510 × 450 (noin) |

| Levyn vähimmäiskoko (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentin korkeus (max mm) | 25 | 25 | 3-10,5 (päästä riippuvainen) | 3 |

| Pienin komponentti | 0201 (metrinen) | 0201 (metrinen) | 03015 (metrinen) | 0201 (noin 0,4 × 0,2 mm) |

| Suurin komponentti (mm) | 74 neliötä / 150×50 | 74 neliötä / 150×50 | 25 neliötä | 5 neliötä |

| Syöttölaitteen tulot (max) | 112 | 112 | 76 | 56 (noin) |

| Sijoittelun tarkkuus | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (noin) | Korkea tarkkuus (näkö) |

| Koneen leveys (mm) | 1 500 (noin) | 2,109 | 998 | 998 |

| Pään tyyppi | Takumi upotettu pää | Takumi upotettu pää | Rinnakkaiset pyörivät päät (P16S) | P20 pyörivä pää |

| SMT-linjan laiteluettelo

ICT kokoaa luotettavia PCBA-kokoonpanolinjoja, jotka on keskitetty JUKI SMT -laitteistoon tasaisen päivittäisen suorituskyvyn takaamiseksi. Tyhjiökuormaajat tuovat puhtaita lautoja alusta alkaen. Automaattiset tulostimet levittävät tahnaa tarkasti. Kiinnitin asettaa jokaisen komponentin tukevasti ja oikein. Monivyöhykkeiset reflow-uunit yhdistävät juotteen tasaisesti ja vahvasti. AOI-järjestelmät tarkastavat tarkasti, jotta mahdolliset viat havaitaan ajoissa. Kuljettimet ylläpitävät tasaista, keskeytymätöntä virtausta. Tuotto kasvaa tasaisesti, kun taas kustannukset laskevat. Mitään tarpeettomia taukoja tai uudelleenkäsittelyä ei näy. Linjat hoitavat vaativan työn – autojen voimayksiköt, LED-kokoonpanot ja muut. Valmiit levyt tulevat valmiiksi loppukäyttöön. ICT tukee koko ketjua alusta loppuun.

| Asiakkaan menestysvideo

Videolla näkyy, kuinka asiakas esittelee täydet SMT- ja DIP-linjansa, jotka on rakennettu autojen teholähteiden tuotantoon. SMT-puoli alkaa puhtaiden levyjen tyhjiölatauksella, etenee puhdistuksen ja tarkan tahnatulostuksen läpi, sitten JUKI-automaattinen siruasennus sijoittaa komponentit nopeasti ja tarkasti. Levyt kulkevat kuljettimia pitkin monivyöhykejuottoon, jäähdytyspuskureihin, AOI-tarkastukseen ja purkamiseen. DIP-prosessi käsittelee aaltojuottamisen, levyjen kääntämisen, ICT-testauksen ja suojatut liitännät. Kuvamateriaali pitää sen todellisena – koneet käyvät tasaisesti, laudat liikkuvat ilman tukoksia, sijoitus pysyy terävänä. Asiakas korostaa vähäisiä vikoja, tasaista nopeutta ja laatua, joka kestää autoteollisuuden vaatimukset. Seisonta-ajat pysyvät vähäisinä säännöllisissä työvuoroissa, mikä osoittaa, että linja kestää päivittäisen työn luotettavan tuotannon saavuttamiseksi.

| Palvelu ja koulutustuki

ICT tarjoaa vankan, käytännön tuen täydellisille tehdaslinjoille, jotka käyttävät JUKI automaattisia sirujen asennuskoneita ja muita laitteita. Insinöörit käyvät paikan päällä asentamassa ja käynnistämässä töitä. He harjoittavat selkeää koulutusta päivittäisistä tehtävistä, ohjelman asetuksista, ylläpitorutiineista ja pikakorjauksista. Etätyökalut käsittelevät ongelmia nopeasti mistä tahansa. Säännölliset käynnit pitävät koneet vahvoina kovassa käytössä vuosien ajan. Tekniset tiimit auttavat sopeuttamaan linjoja uusia töitä, parempaa virtausta tai suurempaa kapasiteettia varten ilman suuria pysähdyksiä. Palvelukeskuksissa ympäri maailmaa apu saapuu nopeasti sijainnista riippumatta. Tämä tasainen tuki tekee laitteista kestäviä työkaluja, joihin tehtaat luottavat jatkuvassa tuotannossa ja pitkän aikavälin kestävyydessä.

| Asiakaspalaute

Asiakkaat puhuvat suoraan ICT-insinööreistä, jotka ovat valmiina ja korjaavat ongelmat viipymättä. He ylistävät JUKI-automaattia sirujen kiinnittimellä vahvan nopeuden ja tarkkuuden ylläpitämisestä pitkien työvuorojen aikana. Pakkaaminen on turvallista – koneet saapuvat hyvässä kunnossa pitkien matkojen jälkeen. Kysymyksiin vastataan nopeasti, joten jonot eivät jää tyhjäkäynnille. Monet sanovat, että koko kokoonpano toimii suunniteltua paremmin, korkeammalla tuotolla ja vähemmän vaivalla. Luottamus syntyy luotettavista laitteista ja ihmisistä, jotka pitävät sanansa. Tehtaat luottavat ICT:hen kumppanina, joka auttaa niitä selviytymään tuotantovaatimuksista.

| Sertifikaatit ja standardit

UKI automaattisilla lastunasennuskoneilla on keskeinen sertifikaatti – CE eurooppalaisten turvallisuussääntöjen, RoHS puhtaiden materiaalien ja ISO9001 laadunvalvonnan osalta. Useat patentit suojaavat sijoituspäitä, näkötekniikkaa ja muita ydinominaisuuksia. Nämä paperit osoittavat, että laitteet täyttävät tiukat maailmanlaajuiset turvallista, ympäristöystävällistä ja johdonmukaista työtä koskevat standardit. Tehtaat asentavat ne tietäen, että sääntöjä noudatetaan. Sertifikaatit osoittavat vakavan yrityksen rakentaa kestäviä koneita, jotka toimivat todellisissa olosuhteissa ilman oikoteitä.

| Tietoa ICT-yrityksestä ja -tehtaasta

ICT harjoittaa omaa tutkimus- ja kehitystyötään pitääkseen SMT-laitteet eteenpäin. Tehdas on suuri, ja sen jokaisessa vaiheessa tarkastetaan tiukat osista koneisiin. Vuodesta 2012 lähtien yritys on kasvanut nopeasti, ja sillä on useita työntekijöitä ja kahdeksan konttoria ympäri maailmaa. Se palvelee yli 1600 asiakasta yli 72 maassa. Laatujärjestelmät seuraavat kaikkea työtä, joten koneet kestävät kovaa päivittäistä käyttöä. ICT tarjoaa täyden tehdastuen – ensimmäisistä suunnitelmista myöhempiin päivityksiin – ja auttaa elektroniikkatehtaita pysymään vahvoina ja tehokkaina kaikkialla maailmassa.