Luettu:0 Kirjoittaja:Sivustoeditori Julkaisuaika: 2025-12-12 alkuperä:paikka

Automaattisesta röntgentarkastuksesta on tullut kriittisin laatuportti nykyaikaisessa PCBA-tuotannossa, varsinkin kun piilotetut juotosliitokset, kuten BGA, LGA ja QFN, hallitsevat levyä. Vaikka perinteiset optiset menetelmät ovat edelleen tärkeitä, ne eivät yksinkertaisesti näe, mitä komponentin rungon alla piilee, joten automaattinen röntgentarkastus on ainoa luotettava tapa saavuttaa todellinen nollapakotuotanto vuonna 2025.

Perinteiset AOI-järjestelmät ja manuaalinen silmämääräinen tarkastus ovat täysin riippuvaisia näkyvästä valosta. Kun komponentti asettuu sirun alapuolelle tai piiloutuu metallisuojan alle, valo ei pääse kosketuksiin juotosliitoksilla. Parhaatkin 5 megapikselin kamerat ja 50× mikroskoopit näkevät vain pakkauksen yläpinnan.

Heiltä puuttuu täysin tyhjiä kohtia, siltoja ja ei-kostuvia ongelmia BGA-pallojen sisällä. Nykyaikaisten suuritiheyksisten levyjen kohdalla tämä tarkoittaa, että suuri osa kriittisimmistä juotosliitoksista on käytännössä näkymättömiä optisille menetelmille.

Vuoteen 2025 mennessä yli 75 % keski- ja arvopiirteistä sisältää vähintään yhden pohjapäätteisen paketin. Yhdellä älypuhelimen emolevyllä voi olla 4–6 BGA-sirua, joissa kussakin on yli 1 000 palloa. Palvelin- ja autolevyt ylittävät rutiininomaisesti yli 8 000 piilotettua juotosliitosta paneelia kohden.

LGA-pistorasiat, QFN-virtamoduulit ja Bitcoin Miner hash -levyt lisäävät tuhansia näkymättömiä yhteyksiä. Nämä piilotetut juotosliitokset ovat yleisin kenttävikojen syy, mutta mitään niistä ei voida nähdä normaaleissa AOI- tai ihmisen silmissä.

Autoteollisuuden, lääketieteen, ilmailun ja 5G-infrastruktuurin asiakkaat vaativat nyt alle 50 ppm ja usein alle 10 ppm vikoja. Yksittäinen piilossa oleva tyhjiö tai tyynyssä oleva vika, joka karkaa kentälle, voi laukaista täydellisen ajoneuvon takaisinvedon, joka maksaa miljoonia dollareita.

Teollisuustiedot vuosilta 2024–2025 osoittavat, että piilotetut juotosvikat muodostavat 45–65 % kaikista korkean luotettavuuden elektroniikan takuupalautuksista. Pakonopeuden vähentäminen ei ole enää valinnaista – se on sopimusvelvoite.

Useat EMS-tehtaat raportoivat, että röntgentarkastuksen lisääminen alentaa korjaus- ja romukustannuksia 18–38 %. Uusien tuotteiden esittelyyn kuluva virheenkorjausaika laskee 40–70 %, koska insinöörit näkevät välittömästi BGA-liitosten sisään arvaamisen sijaan.

Eräs Tier-1 autoteollisuuden EMS laski, että yksittäinen takaisinvedettävä moduuli maksaa heille 180 000 dollaria takuuvaatimuksina; heidän keskialueen röntgenjärjestelmänsä maksoi itsensä takaisin vain 11 kuukaudessa. Lyhyesti sanottuna oikeaa rahaa menetetään joka päivä, kun tehdas lähettää laudat ilman röntgentarkastusta.

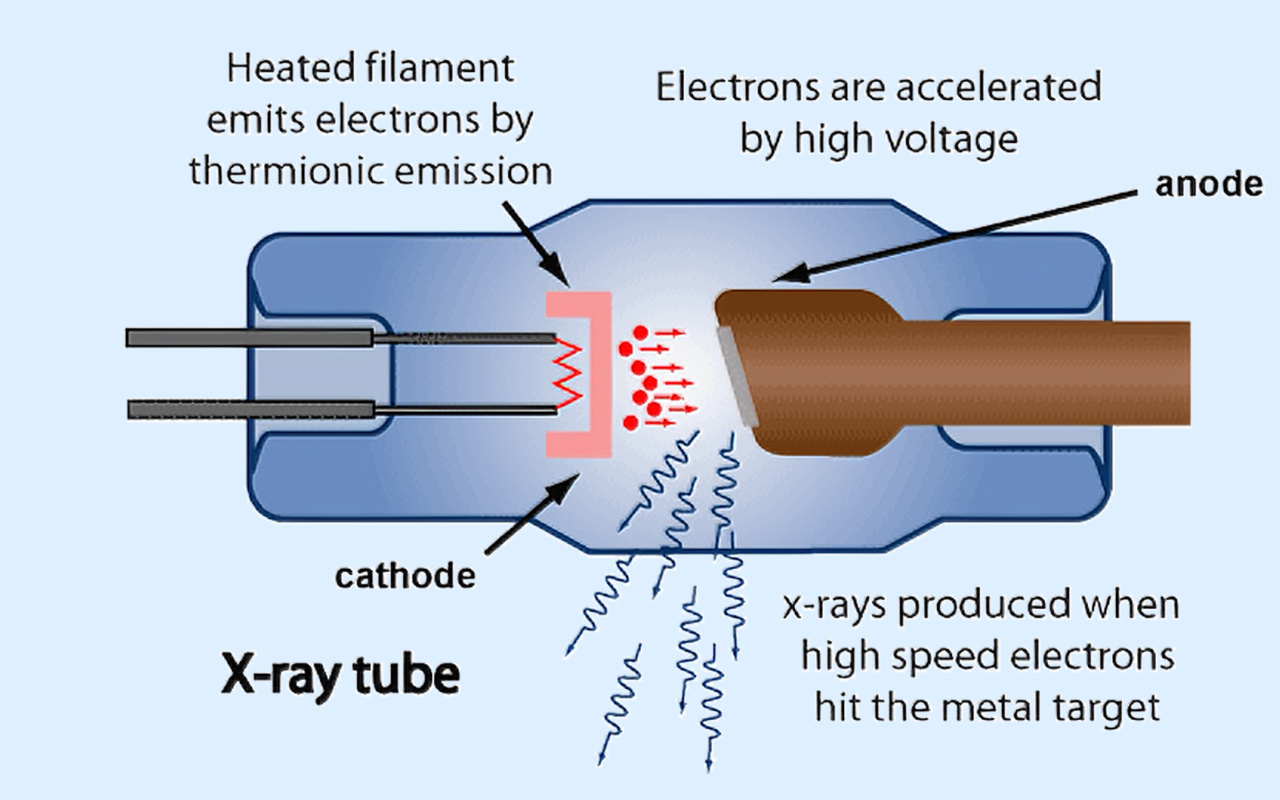

Röntgensäteet ovat suurienergisiä fotoneja, jotka kulkevat helposti matalatiheyksisten materiaalien, kuten FR-4:n, juotosmaskin ja muovipakkausten läpi, mutta ne absorboituvat voimakkaasti korkeatiheyksisiin metalliin, kuten kupari, tina-lyijy ja kulta. Mitä enemmän metallia reitillä on, sitä vähemmän röntgenfotoneja saavuttaa ilmaisimen, jolloin syntyy kirkkaasta tummaan harmaasävykuva.

Juote näyttää erittäin kirkkaalta, aukot näyttävät mustilta ja kuparijäljet harmailta. Tämä tiheysero johtuu juuri siitä, miksi röntgentutkimus paljastaa piilotetut juotosliitokset, joita optiset järjestelmät eivät koskaan näe.

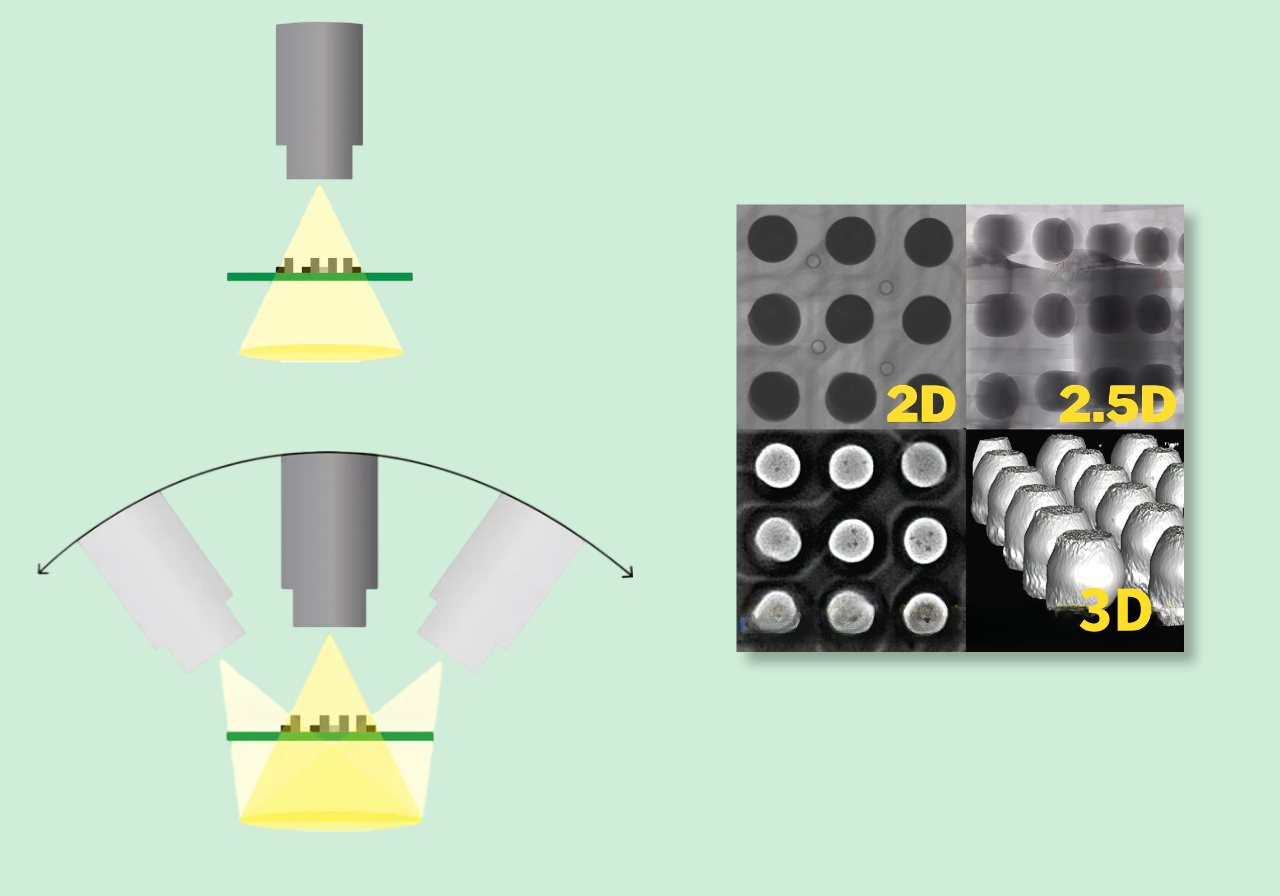

2D-järjestelmä ottaa yhden suoran alaspäin tai hieman kulmassa olevan kuvan – nopeasti ja edullisesti, mutta päällekkäiset pallot luovat varjoja. 2.5D-järjestelmä lisää useita vinoja kulmia jopa 70°:een, mikä vähentää päällekkäisyyttä ja antaa näennäissyvyyttä.

True 3D CT kääntää levyä (tai putkea/ilmaisinta) 360° ja rekonstruoi tuhansia viipaleita täysimääräiseksi malliksi. 3D CT:n avulla insinöörit voivat leikata BGA:ta millä tahansa korkeudella ja mitata tarkan tyhjätilavuuden – ei arvailua, ei varjoja.

Suljetut putket ovat tehtaalla sinetöityjä, eivät vaadi huoltoa ja kestävät 8 000–15 000 tuntia, mutta pienin pistekoko on yleensä 3–5 µm. Avoimet (mikrofokusoidut) putket voivat saavuttaa 0,5–1 µm:n resoluution ja kestävät yli 100 000 tuntia, mutta hehkulanka on kuitenkin vaihdettava 12–24 kuukauden välein hintaan 8 000–15 000 US$.

Useimmat korkearesoluutioiset 3D-TT-järjestelmät käyttävät avoimia putkia, kun taas lähtötason 2D-laitteet käyttävät suljettuja putkia.

Nykypäivän litteät ilmaisimet (FPD) tarjoavat 50–100 µm pikselivälin ja 16-bittisen syvyyden erinomaiseen kontrastiin. Kuvanvahvistimet, joita edelleen löytyy vanhemmista koneista, menettävät yksityiskohtia ja kärsivät geometrisestä vääristymisestä.

Kolme suurinta lopullisen kuvan laatuun vaikuttavaa tekijää ovat: (1) röntgenputken pistekoko, (2) geometrinen suurennus (lähteen ja levyn välinen etäisyys) ja (3) ilmaisimen kuvanopeus ja bittisyvyys. Paremmat arvot kaikissa kolmessa tuottavat terävämpiä, puhtaampia kuvia pienistä aukoista ja mikrohalkeamista.

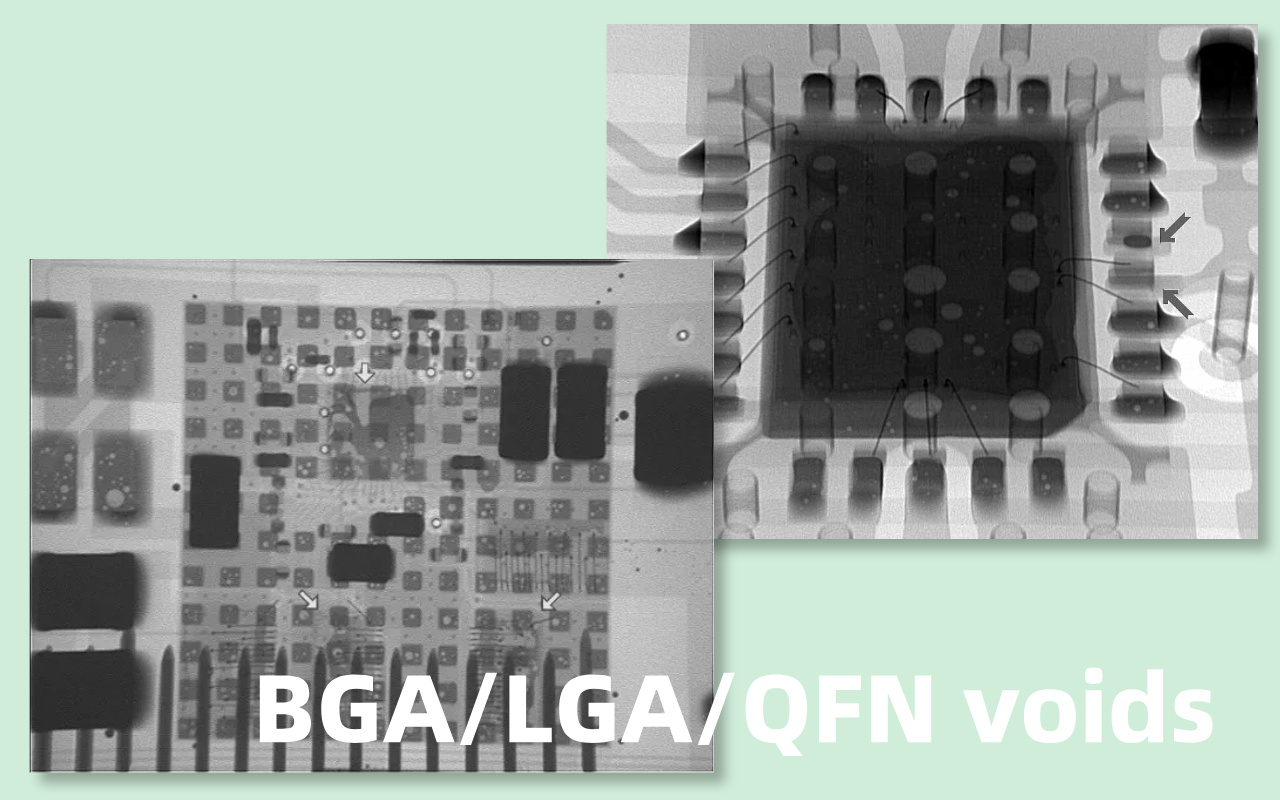

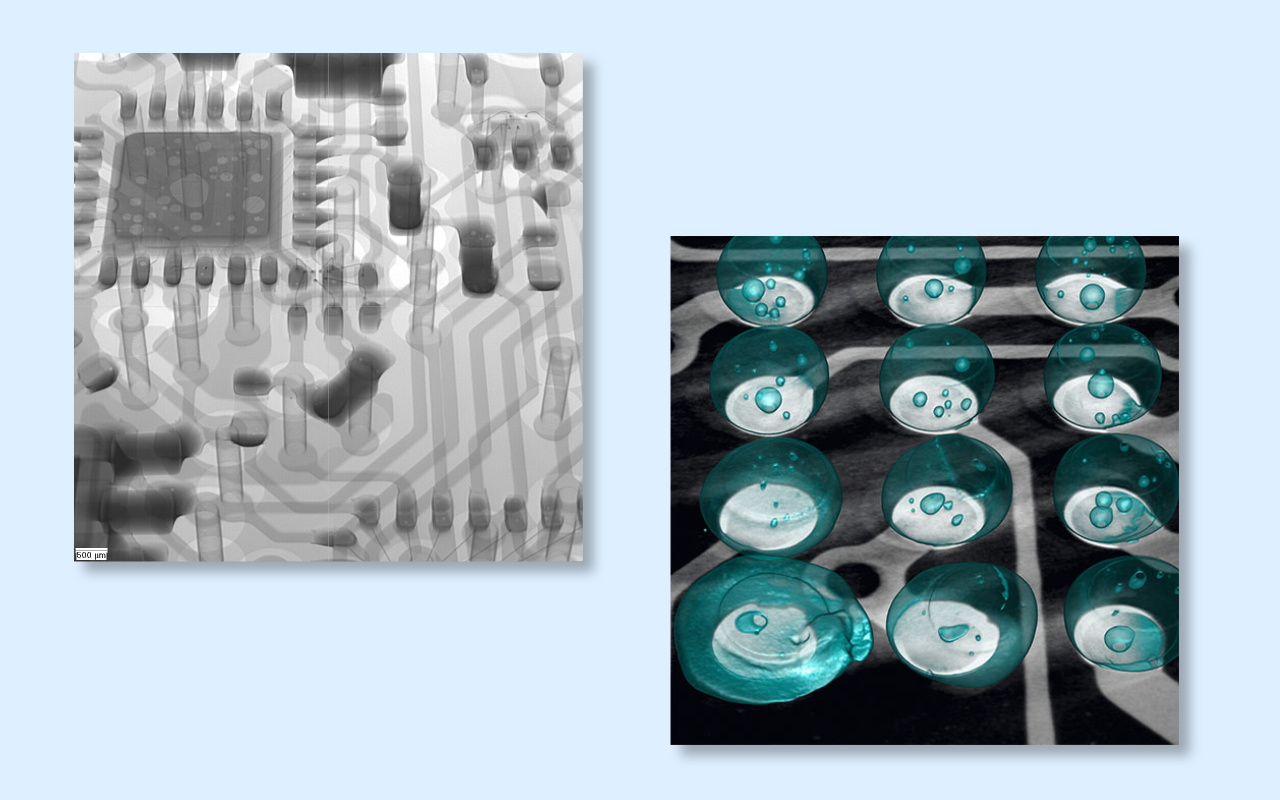

Tyhjät näkyvät tummina ympyröinä kirkkaiden juotospallojen sisällä. IPC-A-610 Class 2 sallii yhden pallon tyhjennyksen jopa 30 % ja pakkauksen keskiarvon ≤ 25 %. IPC-luokka 3 ja useimmat autoalan sopimukset kiristävät tämän ≤25 %:iin palloa kohden ja ≤15–20 %:iin keskimäärin.

Monet Tier-1-asiakkaat vaativat nyt ≤10 %:n keskimääräistä tyhjenemistä kriittisistä teho- ja signaali-BGA-laitteista, koska suuret tyhjät tilat heikentävät lämpö- ja sähkötehoa ja aiheuttavat varhaisia kenttävikoja.

Päätyynyssä (HiP) -vika näyttää tummalta puolikuulta tai renkaalta, jossa BGA-pallo ei koskaan täysin kastunut tyynyä – yleistä useiden uudelleenvirtausten jälkeen.

Kastumaton näkyy täydellisenä tummana rakona pallon ja tyynyn välillä. Liiallinen romahdus näyttää litistyneiltä tai sienen muotoisilta palloilta, jotka voivat oikosulkua viereisiin tappeihin. Kaikki kolme vikaa ovat täysin näkymättömiä AOI:lle, mutta ne näkyvät välittömästi röntgenkuvassa.

Vierekkäisten BGA- tai QFN-nastojen väliset juotosillat näkyvät kirkkaanvalkoisina liitoksina röntgenkuvassa.

Koska silta piiloutuu pakkauksen alle, AOI ja silmämääräinen tarkastus jäävät siitä huomaamatta 100 % ajasta. Yksittäinen piilotettu silta voi aiheuttaa välittömiä sähköoikosulkuja ja korttivian.

Riittämätön juotostilavuus näyttää pienempiä, tummempia palloja, joilla on huono erotuskorkeus. Ylimääräinen juotos saa aikaan pullistumia tai sienimuotoja ja vaarantaa shortsit.

Liiman tyhjennys sauman sisällä – toisin kuin reflow-aukot – näkyy epäsäännöllisinä tummina alueina ja heikentää mekaanista lujuutta. Kaikki on helppo mitata nykyaikaisella röntgenohjelmistolla.

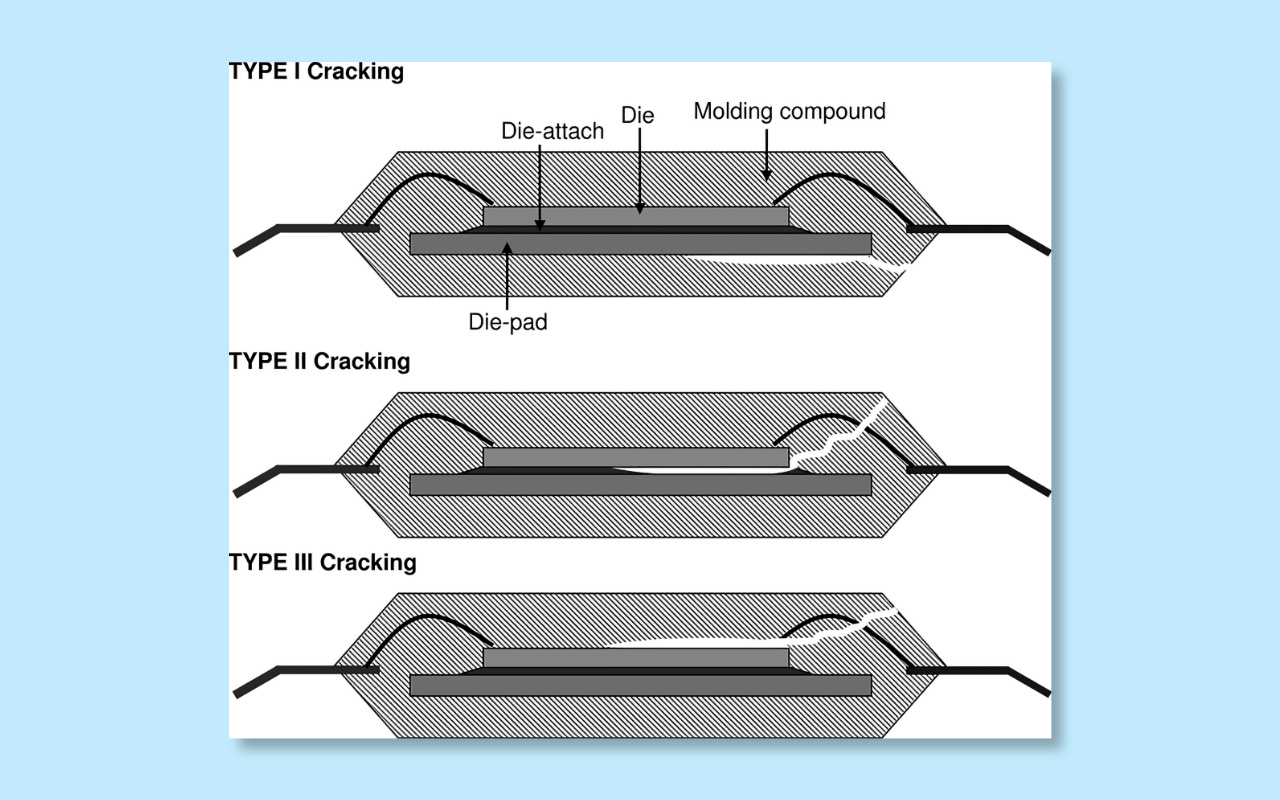

Piirilevyyn jäänyt kosteus räjähtää uudelleenvirtauksen aikana ('popcorn'-efekti), jolloin syntyy näkyvä kerrosten erottuminen tai delaminaatio. Pinnoitettujen läpireikien tynnyrin halkeamat ja läpivientien kulmahalkeamat ovat myös näkymättömiä pinnasta.

Korkearesoluutioinen röntgen- tai CT-kuva havaitsee nämä viat ennen toimintatestiä, mikä estää ajoittaiset viat kentällä.

16–32-kerroksisissa levyissä mikro-läpipäällystysontelot, halkeilevat läpivientireiät ja sisäkerroksen kuparin liukeneminen ovat yleisiä, mutta täysin piilossa.

Vain suurennostunut 3D CT voi leikata levyn läpi ja paljastaa pinnoitteen paksuuden ja eheyden. Nämä viat ovat kasvava huolenaihe, kun levyt ohenevat ja kerrosten määrä kasvaa.

Nykyaikainen 2D- tai 2.5D-järjestelmä viimeistelee tyypillisesti yhden laudan 5–15 sekunnissa, mikä tekee siitä täydellisen linjoille, joilla on 500–2 000 lautaa vuorossa. Nopeat inline 3D CT -järjestelmät (kuten Omron VT-X750 tai Nordson Quadra 7) tarvitsevat 25–60 sekuntia lautaa kohden, mutta ne kulkevat täysin automaattisesti kuljettimella.

Laboratoriotason offline 3D CT voi kestää 3–15 minuuttia per taulu, koska se kerää tuhansia projektioita. Todellisissa tehtaissa kulutuselektroniikkaan valitaan 2D/2.5D, kun taas 3D CT hallitsee autoteollisuutta, lääketieteellistä ja palvelintuotantoa.

2D-kuvat kärsivät päällekkäisistä varjoista – insinöörit usein arvaavat, onko tumma täplä tyhjä vai vain toinen pallo päällä. 2.5D vähentää päällekkäisyyttä vinojen näkymien kanssa, mutta ei silti pysty mittaamaan todellista tyhjätilavuutta.

True 3D CT rekonstruoi koko juotospallon 3D-muodossa, jolloin ohjelmisto voi laskea tarkan tyhjätilaprosentin, pallon korkeuden ja tasaisen juotospaksuuden jokaisessa tyynyssä alle mikronin tarkkuudella. Luokan 3 ja autoteollisuuden tuotteissa vain 3D CT täyttää 'no-arvaa' -vaatimuksen.

Tyypillinen 2D/2,5D-kaappi on kooltaan noin 1,2 m × 1,5 m ja painaa alle 2 tonnia – helppo sijoittaa minne tahansa linjalle.

Huippuluokan 3D CT -järjestelmät ovat paljon suurempia (2,5 m × 3 m tai enemmän) ja voivat painaa 6–10 tonnia raskaan graniittipohjan, pyörivän manipulaattorin ja ylimääräisen lyijysuojauksen ansiosta. Monien tehtaiden on rakennettava erillinen suojattu huone 3D CT:tä varten, mikä lisää lattiatilaa ja rakennuskustannuksia.

Käytä 2D/2.5D, kun sinulla on keskitason luotettavuusvaatimuksia, korkea suoritusteho ja enimmäkseen standardikorkeus BGA (0,8 mm tai enemmän).

Valitse 3D CT, kun tuote on autoteollisuuden ADAS, ilmailu-ilmailutekniikka, 5G-tukiasemat, lääketieteelliset implantit tai mikä tahansa kortti, jossa yksittäinen piilotettu vika voi maksaa enemmän kuin itse kone.

Alle 50 taulua päivässä → offline 2D/2.5D riittää. 50–500 taulua päivässä → offline 2.5D tai lähtötason 3D CT. Yli 500 taulua päivässä → inline 3D CT kuljettimella ja SMEMA-kättelyllä on pakollinen, jotta SMT-linja virtaa ilman pullonkauloja.

Aloitustason koneet käsittelevät 300 mm × 250 mm:n paneeleita; keskialueen koko on 510 mm × 510 mm; Huipputason inline-järjestelmät hyväksyvät 610 mm × 610 mm tai suurempia palvelinpaneeleja.

Paksut tehomoduulit (4–6 mm) ja 20–32-kerroksiset levyt vaativat vahvempia röntgenputkia (160–225 kV) tunkeutuakseen kuparin ja prepregin läpi menettämättä kontrastia.

Vakioväli 1,0 mm/0,8 mm BGA → 3–5 µm pistekoko riittää. 0,4–0,5 mm:n erittäin hienojakoinen BGA ja 01005 passiiviset → tarvitsevat <1 µm:n mikrotarkennuspisteen. Mikro-BGA- ja kiekkotason paketit matkapuhelimissa → 0,5 µm tai parempi ovat nyt yleisiä.

Offline-koneet ladataan manuaalisesti, ja ne sopivat täydellisesti NPI:hen, vikaanalyyseihin ja alhaisen tai keskisuuren äänenvoimakkuuden suorittamiseen.

Inline-koneet istuvat suoraan SMT-linjaan uudelleenjuoksumisen jälkeen, vastaanottavat levyt automaattisesti kuljettimen kautta, tarkastavat ja lajittelevat hyväksynnät/epäonnistuminen ilman ihmisen kosketusta. Inline on välttämätöntä, kun päivittäinen tuotanto ylittää 400–500 korttia.

Hyvämaineiset kaapit pitävät vuodon alle 0,5 µSv/h 5 cm:n etäisyydellä mistä tahansa pinnasta – monissa kaupungeissa luonnollista taustaa alhaisempana.

Etsi FDA/CDRH-rekisteröinti (USA), CE-merkintä (Eurooppa) ja Kiinan GBZ 117 -sertifikaatti. Ovien lukitukset, hätäpysäytykset ja henkilökohtaiset annosmittarit ovat vakiovarusteita.

Pakolliset ominaisuudet vuonna 2025: automaattinen tyhjiöprosentin laskenta, BGA-pallojen laskenta ja puuttuvien pallojen tunnistus, 3D-leikkaus, CAD/Gerber-peitto, AI-vikojen luokittelu ja suora vienti MES/SPC-järjestelmiin.

Hyvä ohjelmisto voi lyhentää käyttäjän tarkasteluaikaa 80 % ja eliminoida inhimilliset harkintavirheet.

Insinöörit tuovat Gerber-, ODB++- tai CAD-tiedostoja, määrittävät kiinnostavat alueet (ROI) jokaisen BGA/QFN:n ympärille, tallentavat tunnetun hyvän levyn kultaiseksi näytteeksi ja määrittävät sitten pallon halkaisijan, tyhjyysprosentin ja kohdistuksen toleranssiikkunat. Nykyaikaiset ohjelmistot suorittavat ohjelmoinnin 30–90 minuutissa päivien sijaan.

Jokainen työvuoro alkaa kalibrointikupongilla, joka tarkistaa geometrisen suurennuksen, kontrastin ja ilmaisimen lineaarisuuden.

Nopea 30 sekunnin tarkistus vahvistaa, että järjestelmä on vaatimusten mukainen. Monet tehtaat käyttävät myös päivittäistä kultataulua toistettavuuden tarkistamiseksi ennen tuotannon aloittamista.

Suuren sekoituksen ja pienen volyymin linjat käyttävät manuaalisia vinoja näkymiä ja käyttäjän harkintaa.

Suuren volyymin linjat käyttävät täysin automatisoituja reseptejä kiinteillä kulmilla, automaattitarkennuksella ja ohjelmiston reaaliajassa tekemällä hyväksyntä-/hylkäyspäätöksillä.

Inline 3D CT -järjestelmät voivat vaihtaa reseptejä eri tuotteiden välillä alle 5 sekunnissa.

Kun vika merkitään, ohjelmisto näyttää tarkat X/Y-koordinaatit ja 3D-leikkauksen. Käyttäjä tai korjaamo saa selkeän kuvan, jossa ongelma on ympyröity.

Todelliset viat korjataan; vääriä kutsuja palautetaan tekoälymallin parantamiseksi.

Nykyaikaiset röntgenlaitteet vievät tyhjyysprosentin, pallon korkeustilastot, vikakuvat ja tuottoluvut suoraan tehtaan MES- ja SPC-alustoille.

Esimiehet voivat nähdä reaaliaikaisia Pareto-kaavioita tyhjennystrendeistä ja jäljittää jokaisen viallisen kortin sarjanumeron perusteella, mikä mahdollistaa todellisen suljetun prosessin ohjauksen.

Päivittäin: pyyhi tunnistimen ikkuna nukkaamattomalla liinalla ja isopropyylialkoholilla, tarkista ovien lukitukset ja hätäpysäytyspainikkeet, käytä kalibrointikuponkia ja tarkista jäähdytysveden lämpötila (160 kV+ koneet).

Viikoittain: imuroi kaapin sisällä, puhdista manipulaattorin kiskot ja tarkista kaapelien kuluminen.

Kuukausittain: tarkista hehkulangan virta ja pistekoko avoputkijärjestelmissä, vaihda jäähdytysyksikön ilmansuodattimet ja suorita täydellinen säteilyvuototutkimus kalibroidulla Geiger-laskimella. Tämän yksinkertaisen aikataulun noudattaminen pitää käytettävyyden yli 98 % ja estää kalliita suunnittelemattomia seisokkeja.

Nykyaikaisissa kaapeissa käytetään 2–5 mm lyijyä vastaavia teräspaneeleja sekä lyijylasi-ikkunoita, mikä vähentää vuodon alle 0,5 µSv/h millä tahansa ulkopinnalla. Kaksoislukituskytkimet katkaisevat välittömästi korkeajännitteen, jos jokin ovi avautuu.

Käyttäjät käyttävät rengas- tai ranneannosmittareita; kuukausilukemat ovat tyypillisesti 5–20 µSv (reilusti alle lain salliman 20 mSv/vuosi). Raskaana olevat työntekijät määrätään yksinkertaisesti pois konsolialueelta. Reaalimaailman sadoista tehtaista saadut tiedot osoittavat, että terveysvaikutuksia ei ole mitattavissa vuosikymmenien käytön jälkeen.

Jokaisessa hyvämaineisessa koneessa on konedirektiivin ja EMC-direktiivin mukainen CE-merkintä, FDA/CDRH-rekisteröinti Yhdysvalloissa ja Kiinan GB 18871 / GBZ 117 -sertifikaatti. IEC 62356-1 säätelee erityisesti teollisten röntgenlaitteiden säteilyturvallisuutta.

Vuosittaiset kolmannen osapuolen säteilytutkimukset ja -rekisterit ovat pakollisia useimmissa maissa. Sertifioidun järjestelmän ostaminen eliminoi oikeudellisen riskin ja tyydyttää jokaista auto- ja lääketieteellistä tarkastajaa heti ensimmäisenä päivänä.

Vuoden 2025 loppuun mennessä parhaat järjestelmät saavuttavat yli 98 %:n automaattisen luokittelutarkkuuden aukkojen, hip:n, siltojen ja puuttuvien pallojen osalta.

Syväoppivat mallit, jotka on koulutettu miljooniin oikeisiin BGA-kuviin, vähentävät käyttäjän katseluaikaa 30–40 minuutista korttia kohden alle 3 minuuttiin. Jotkut tehtaat ilmoittavat väärien puheluiden määrän putoavan 25 %:sta alle 2 %:iin, mikä mahdollistaa 100 %:n röntgentarkastuksen jopa suurivolyymilinjoilla.

Uudet voimansiirtotyyppiset ja nestemetallisuihkuputket saavuttavat nyt 200–500 nm:n pistekoon tuotantokoneissa (aiemmin vain laboratoriokäyttöön). Nämä putket antavat insinöörit nähdä selvästi 0,3 mm:n jakovälin micro-BGA ja 008004 passiivit.

Nikon, Nordson ja Comet toimittavat näitä putkia tänään, ja hinnat ovat laskeneet 30–40 % viimeisen 18 kuukauden aikana.

Inline 3D CT -järjestelmät lähettävät nyt reaaliaikaisia tyhjyysprosentteja ja pallon korkeustietoja suoraan takaisin juotospastatulostimeen ja sijoituskoneeseen.

Jos keskimääräinen tyhjennys hiipii yli 12 %, tulostin pienentää automaattisesti kaavaimen aukkoa tai lisää ylimääräisen tulostusviivan. Tämä suljetun silmukan korjaus pitää tuoton yli 99,9 % ilman ihmisen väliintuloa.

Täydelliset 3D CT -tietojoukot ladataan tehtaan digitaaliseen kaksoislaitteeseen. Insinöörit simuloivat lämpökiertoa ja pudotustestejä virtuaalilevyllä ennen kuin yksi fyysinen yksikkö rakennetaan.

Tyhjiön sijainti ja koko korreloivat pitkän aikavälin luotettavuusmalleihin, jolloin suunnittelutiimit voivat korjata ongelmat CAD-vaiheessa tuotannon jälkeen. Johtavat auto- ja palvelinvalmistajat vaativat jo nyt digitaalisia kaksoisvalmiita röntgentietoja toimittajasopimuksissaan.

Nykyaikaiset PCBA-röntgenjärjestelmät ovat täysin suljettuja kaappeja, joissa on 2–5 mm lyijyekvivalenttisuojaus. Mitattu vuoto 5 cm:n etäisyydellä mistä tahansa pinnasta on tyypillisesti 0,2–0,5 µSv/h – pienempi kuin monien kaupunkien luonnollinen taustasäteily (0,3–0,8 µSv/h). Käyttäjän vuosiannos on yleensä 0,05–0,3 mSv, mikä on selvästi alle kansainvälisen rajan 20 mSv/vuosi. Raskaana olevat käyttäjät yksinkertaisesti välttävät seisomasta suoraan kaapin vieressä skannauksen aikana. Todelliset tehtaat, jotka ovat käyttäneet näitä koneita yli 20 vuoden ajan, raportoivat nollasta säteilyyn liittyvistä terveyshäiriöistä.

Yksikään työkalu ei korvaa kaikkea. AOI on erinomainen näkyvissä vioissa (hautakivi, puuttuvat komponentit, napaisuus); Röntgenkuvaus on ainoa tapa nähdä piilotetut juotosliitokset ja sisäiset piirilevyvirheet; ICT ja lentävä luotain varmistavat sähköliitännät. Alan paras käytäntö vuonna 2025 on AOI → röntgen → ICT korkean luotettavuuden levyille. Kaikkien kolmen käyttö yhdessä nostaa tyypillisesti ensikierron tuoton yli 99,5 %:iin ja kenttäpalautusarvoon alle 50 ppm.

Todelliset EMS-tiedot vuosilta 2023–2025 osoittavat: – Kuluttajat/keskimääräiset tehtaat: 12–18 kuukautta – Auto-/lääketieteellinen/korkean luotettavuuden tehtaat: 6–12 kuukautta – Palvelin- ja tietoliikennetehtaat: usein 4–9 kuukautta. Takaisinmaksuaika tulee lyhentyneestä uudelleenkäsittelystä, pienemmästä romuajasta, lyhyemmästä NPI-vakuutuksesta ja vältetyistä takuukorjauksista. Eräs Tier-1 EMS laski, että jokainen estetty kenttävika säästää 8 000–150 000 dollaria, joten jopa 250 000 dollarin 3D CT -järjestelmä maksaa itsensä nopeasti takaisin.

IPC-A-610-H (2020) ja viimeisimmät autostandardit: – Luokka 2: ≤30 % tyhjää yksittäistä palloa, ≤25 % keskiarvoa koko paketissa – Luokka 3 ja useimmat autot: ≤25 % yksipallo, ≤15–20 % keskimäärin – Monet Tier-1 OEM-valmistajat, Huvidiawei (NVIDIA) ≤10 % keskiarvo ja ei tyhjää > 20 % kriittisissä teho/signaalipalloissa. Yli 25 %:n huokoset vähentävät dramaattisesti lämpösyklin käyttöikää, ja ne hylätään kokonaan.

Kyllä. Kaikki nykyaikaiset röntgenjärjestelmät käsittelevät kaksipuolisia reflow-levyjä ilman ongelmia. Valmiit kannettavat tietokoneet, älypuhelimet, autojen ECU:t ja jopa täydelliset LED-valomoottorit tarkastetaan rutiininomaisesti. Kallistus- ja kääntötoimintojen avulla käyttäjät voivat erottaa ylä- ja alapuolen kuvat selkeästi. Jotkut tehtaat jopa käyttävät röntgensäteillä täysin koteloituja virtalähteitä sisäisten juotosliitosten ja langan kiinnityksen tarkistamiseen.