Luettu:0 Kirjoittaja:Sivustoeditori Julkaisuaika: 2025-12-11 alkuperä:paikka

Nykyaikaisessa korkeatiheyksisessä SMT-tuotannossa kalleimmat virheet syntyvät juotospastan tulostusvaiheessa, mutta useimmat tehtaat huomaavat ne vasta tunteja myöhemmin AOI:ssa tai toimintatestissä. Jos linjallasi näkyy jo nämä viisi klassista varoitusmerkkiä, et vain 'tarvitsee' SPI:tä SMT Linessa – tarvitsit sen eilen.

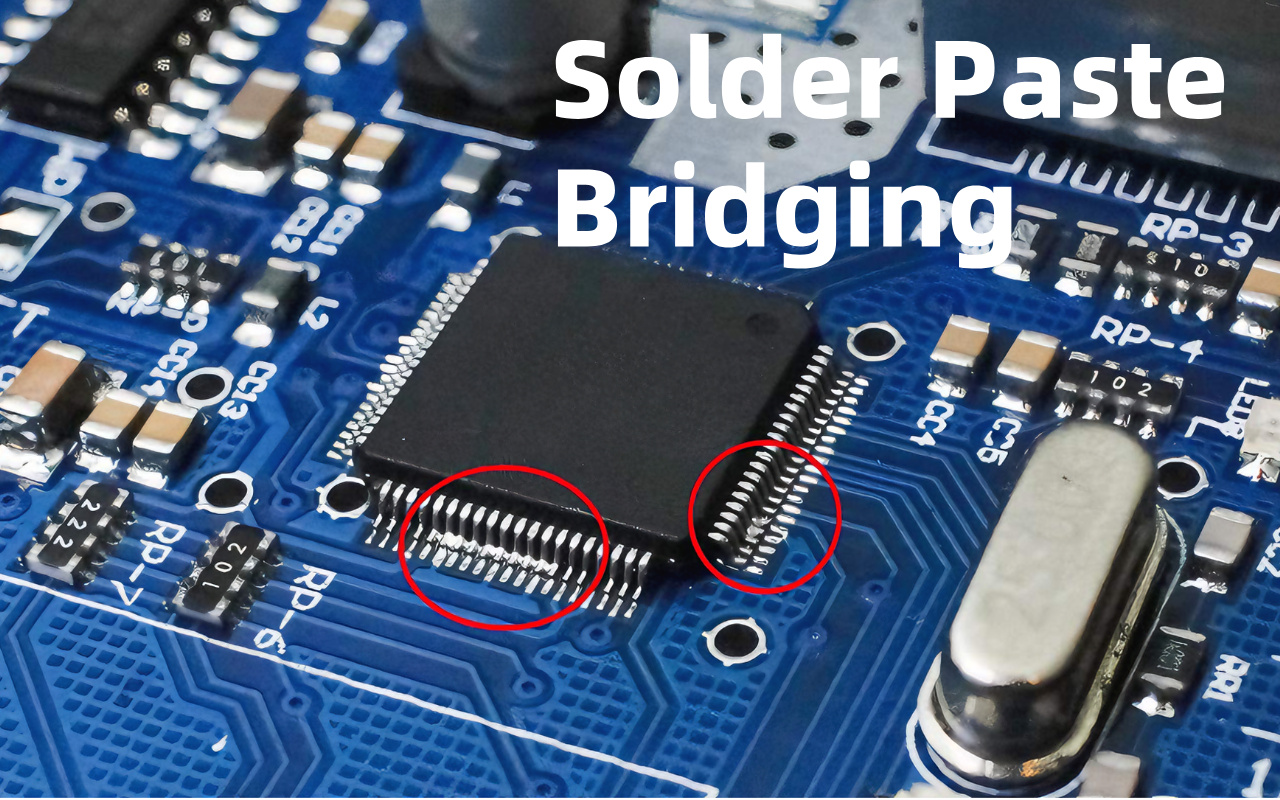

Kuvittele, että kävelet AOI -asemalle joka aamu ja näet samat punaiset virheilmoitukset kerta toisensa jälkeen: 'riittämätön juote',' 'liiallinen juotos' tai 'silta.' Tämä ei ole huonoa onnea – se on ensimmäinen suuri varoitusmerkki siitä, että juotospastan tulostusvaiheessa on ongelma.

AOI on laite, joka tarkistaa levyt komponenttien asennuksen jälkeen, joten kun se löytää jatkuvasti juotospasta-ongelmia, se tarkoittaa, että ongelmat alkoivat paljon aikaisemmin, aivan tulostimen luona. Useimmat tehtaat ajattelevat, että AOI saa kaiken kiinni, mutta siihen mennessä, kun AOI näkee ongelman, levy on jo käynyt läpi sijoituksen ja ehkä jopa uudelleenjuoksun.

Sen korjaaminen maksaa nyt paljon aikaa ja rahaa. SPI puolestaan tarkistaa juotospastan välittömästi tulostuksen jälkeen, ennen kuin komponentteja lisätään. Tällä tavalla huonot taulut eivät koskaan siirry eteenpäin, ja säästät tuntikausia uudelleentyöstämiseltä joka päivä.

Riittämätön juotos tarkoittaa, että joissakin tyynyissä on liian vähän tahnaa, joten komponentit eivät ehkä liity kunnolla lämmityksen jälkeen. Liiallinen juotos tarkoittaa liikaa tahnaa, mikä voi aiheuttaa oikosulkuja lähellä olevien tyynyjen väliin.

Saatat nähdä yhden laudan, jossa on vain 60 % tarvittavasta tahnasta BGA-pallossa, kun taas seuraavassa laudassa on 140 % samassa kohdassa. Tämä johtuu siitä, että tulostin ei paina samaa määrää joka kerta. Käyttäjät syyttävät usein tahnaa tai stensiiliä, mutta todellinen syy on yleensä epävakaa paine tai nopeus.

Ilman mittausta löydät sen vasta myöhemmin AOI:ssa. Yksinkertainen SPI-tarkistus heti tulostuksen jälkeen näyttäisi tarkan tilavuuden jokaisessa tyynyssä ja lopettaa ongelman välittömästi.

Liitä offset tarkoittaa, että juotospasta on painettu hieman vasemmalle tai oikealle kohdasta, jossa sen pitäisi olla. Pienikin 25 mikronin siirtymä (hiusta ohuempi) voi saada tahnan koskettamaan seuraavaa tyynyä luoden sillan. Siltaus näyttää pieniltä hopealiitoksilta tappien välillä, joiden tulisi olla erillisiä.

Insinöörit sanovat usein, että 'stensiili on kunnossa' tai 'sijoittelu aiheutti tämän', mutta useimmiten tulostin siirsi tahnaa tulostuksen aikana. Satunnainen siltaus on erityisen yleistä hienojakoisissa osissa, kuten 0,5 mm tai 0,4 mm:n komponenteissa.

AOI saa sen kiinni, mutta lauta on jo täynnä kalliita pelimerkkejä. SPI mittaa jokaisen tahnakerroksen tarkan sijainnin sekunneissa, joten korjaat tulostimen ennen kuin seuraava levy edes alkaa.

Joka kerta kun AOI pysäyttää levyn juotospastaongelman vuoksi, tulostimesi lähettää sinulle viestin: 'Tarvitsen apua!' IPC:n ja SMTA:n tutkimukset osoittavat, että 60–74 % kaikista juotosvirheistä alkaa tulostusvaiheessa.

Tämä tarkoittaa, että yli puolet työstöajasta johtuu jostain, joka voidaan korjata 10 sekunnissa SPI:n avulla. Ajattele sitä kuin autoa, jonka rengas on tyhjentynyt – et odota törmäystä tarkistaaksesi renkaat. Juuri nyt AOI kertoo, että rengas on tyhjä, mutta ajat edelleen.

SPI:n asentaminen on kuin rengaspaineanturin lisäämistä: se varoittaa sinua paineen putoamisesta, joten et koskaan pääse tyhjäksi. Tehtaat, jotka lisäävät SPI:tä, vähentävät yleensä pastaan liittyviä vikoja 70 % ensimmäisen kuukauden aikana.

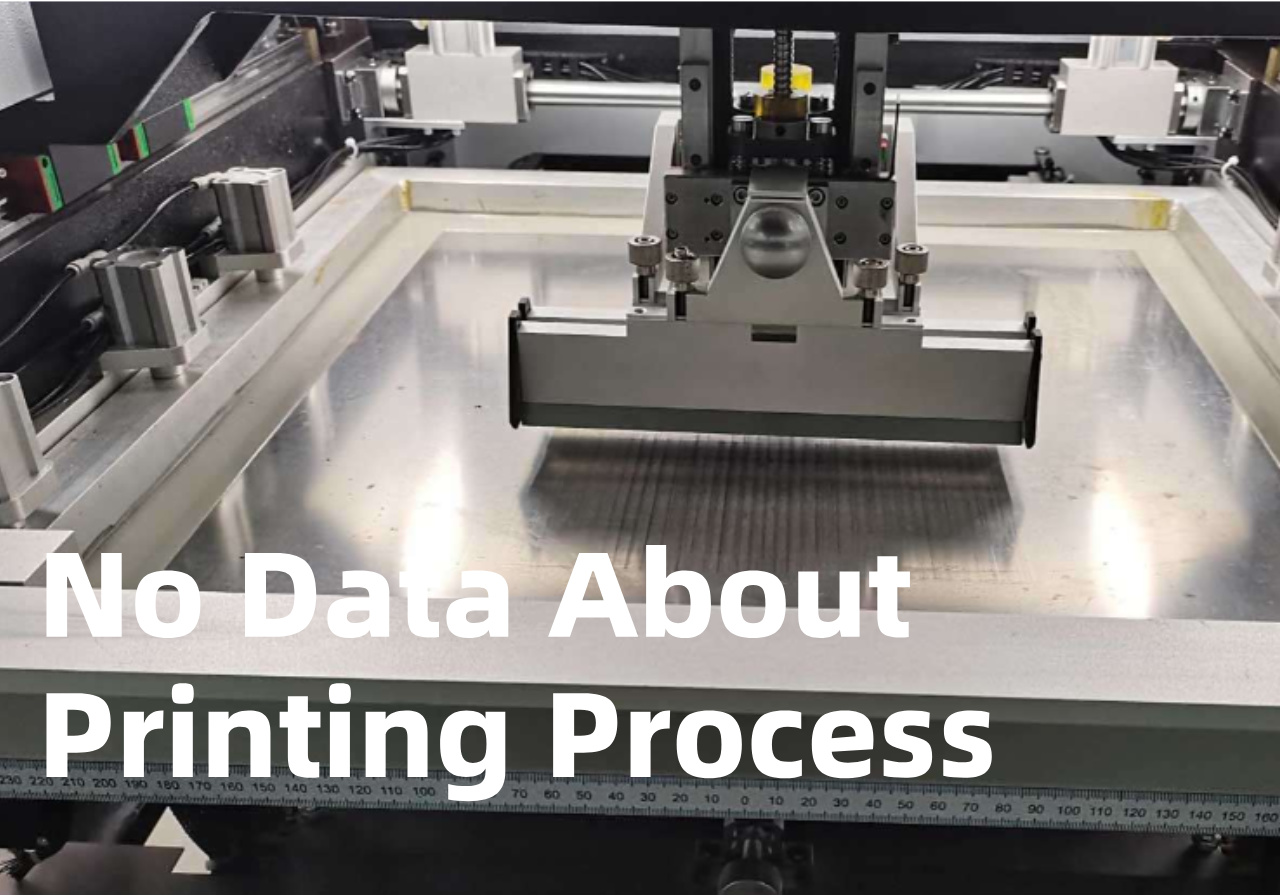

Jos insinöörisi käyttävät tuntikausia joka päivä tulostimen asetusten – nopeuden, paineen, erotusetäisyyden – muuttamiseen, mutta laatu on edelleen noussut ja laskenut, sinulla ei ole 'asetuksissa' -ongelmia. Sinulla on 'ei tietoja' -ongelma. Ilman todellisia mittauksia jokainen säätö on vain arvaus.

SPI antaa sinulle selkeän 3D-kuvan jokaisesta tahnasta, joten tiedät tarkalleen mitä muuttaa ja kuinka paljon. Tämä muuttaa tuntikausien yrityksen ja erehdyksen 5 minuutin korjaukseksi. Monet tehtaat elävät tämän turhautumisen kanssa vuosia ennen kuin tajuavat, että SPI on puuttuva työkalu.

Aamuvuorossa vikoja saattaa olla vain 2 %, mutta yövuoro hyppää yhtäkkiä 15 %:iin. Koneohjelma on täsmälleen sama, stensiili on sama ja tahna on samasta purkista. Ainoa ero on operaattori. Yksi henkilö saattaa painaa vetolastaa hieman kovemmin, toinen saattaa säätää erotusnopeutta hieman nopeammin.

Nämä pienet erot luovat suuria äänenvoimakkuuden muutoksia, joita et näe silmilläsi. Kaikki turhautuvat, koska kukaan ei tiedä, kuka on 'oikeassa'. SPI poistaa arvaukset mittaamalla jokaisen taulun automaattisesti, joten jokainen työvuoro saa saman täydellisen tulosteen riippumatta siitä, kuka konetta käyttää.

Puhdistat linjan, asennat uuden stensiilin, suoritat ensimmäiset taulut ja yhtäkkiä AOI on täynnä punaisia virheitä. Äänenvoimakkuus voi pudota 20-30 % pienillä aukoilla tai siltoja ilmaantuu sinne, missä niitä ei koskaan ennen ollut. Tämä johtuu siitä, että jokaisella uudella kaavaimella on hieman eri paksuus, aukon koko tai pinnan viimeistely.

Ilman mittausta vietät koko päivän säätämällä asetuksia saadaksesi takaisin eilisen laadun. SPI skannaa ensimmäisen taulun kaavainvaihdon jälkeen ja kertoo tarkalleen, mitkä aukot ovat pieniä tai suuria. Teet yhden älykkään säädön ja jatkat tuotantoa – ei turhia levyjä, ei hukattuja tunteja.

Kuvittele lentäjä, joka yrittää laskeutua koneeseen ja peittää kaikki mittarit teipillä. Juuri näin tapahtuu, kun säädät vetolastan nopeutta tai painetta yksin tuntemalla. Pieni muutos, joka tuntuu hyvältä, saattaa itse asiassa heikentää äänenvoimakkuutta puolessa tyynyistä.

Operaattorit muuttavat asetuksia edestakaisin koko päivän, eikä laatu koskaan ratkaise. SPI on ohjaamon kojelauta: se näyttää jokaisen tyynyn korkeuden, äänenvoimakkuuden ja sijainnin reaaliajassa. Näet numerot, teet yhden tarkan muutoksen ja ongelma katoaa. Tehtaat, jotka siirtyvät käyttämään tietopohjaista tulostusta, raportoivat vakaan laadun ensimmäisen viikon aikana.

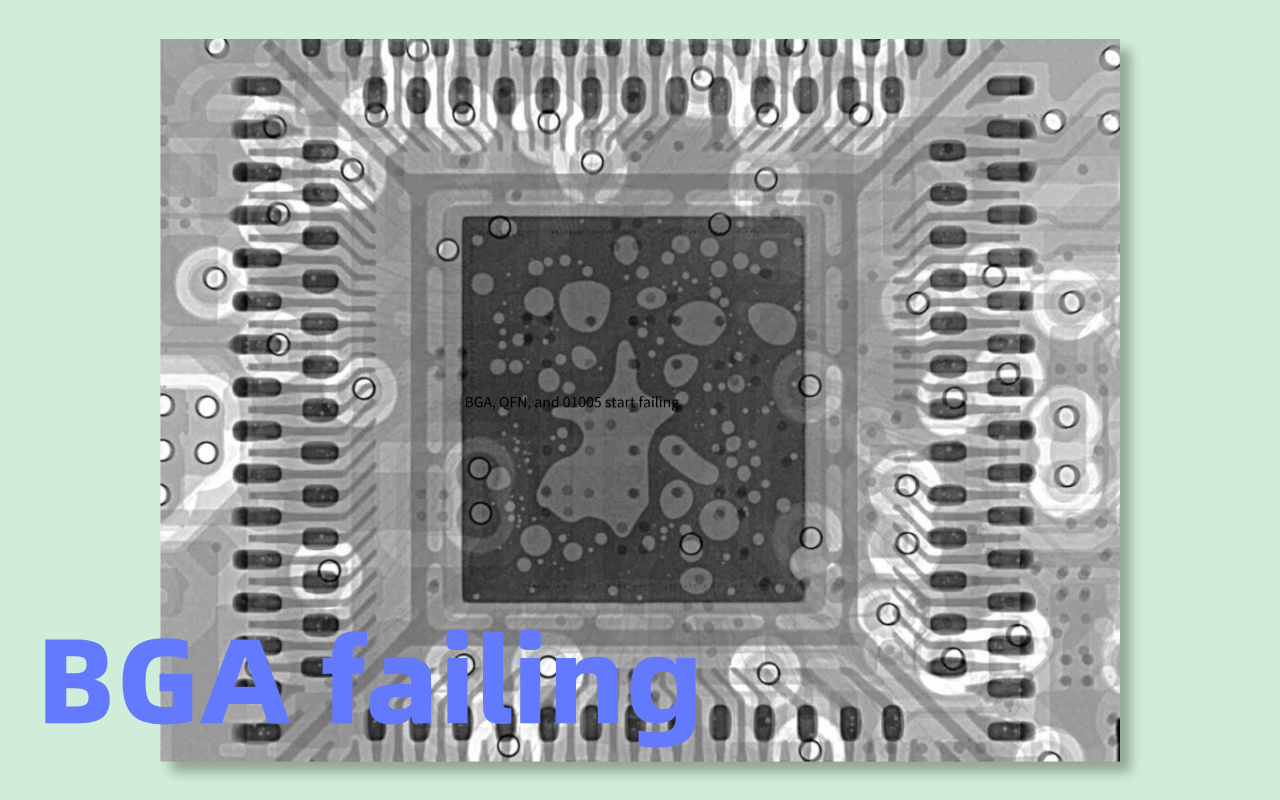

Kun pienet komponentit, kuten BGA, QFN ja 01005, alkavat pettää, korjaustyöasemasta tulee tehtaan vilkkain paikka. Yhden huonon levyn korjaaminen voi maksaa satoja tai jopa tuhansia dollareita, ja asiakkaat alkavat valittaa viivästyksistä.

Kaikki näkevät rahan katoavan, mutta useimmat ihmiset silti syyttävät uudelleenvirtausta tai sijoittamista. Totuus on, että melkein kaikki nämä kalliit epäonnistumiset alkavat huonosta juotospastatulostuksesta. SPI pysäyttää ne ennen kuin komponentit on edes asennettu, mikä säästää valtavia määriä aikaa ja rahaa.

BGA:n avautuminen tarkoittaa, että jotkin pallot eivät liity ollenkaan uudelleenvirtauksen jälkeen. Head-in-tyyny näyttää siltä, että BGA-pallo lepää tahnan päällä sen sijaan, että se sulaisi kunnolla. Shortsit syntyvät, kun liian paljon tahnaa yhdistää kaksi palloa. Insinöörit sanovat usein, että 'reflow-profiili on väärä', mutta todellinen syy on yleensä tulostuksen epätasainen tahnamäärä.

Jos yhdessä pallossa on 30 % vähemmän tahnaa, se ei kastu kunnolla. Yhden BGA:n uudelleentyöstö voi kestää 30–60 minuuttia ja saattaa vahingoittaa sirua. SPI mittaa jokaisen pallon tahnamäärän heti tulostuksen jälkeen, joten nämä ongelmat eivät koskaan saavuta uudelleenjuoksua.

QFN-laitteiden alla on pehmusteet, joten jos tahnamäärä on liian alhainen toisella puolella, juote ei kiivetä sivuseinään – tätä kutsutaan huonoksi kostutukseksi. 01005-sirut ovat niin pieniä, että pienikin tilavuusero saa toisen pään nousemaan reflow:n aikana, jolloin syntyy hautakiviä (siru seisoo pystyssä kuin hautakivi).

Molemmat ongelmat johtuvat 100-prosenttisesti epätasaisesta tulostuksesta. Hautakivetyn 01005:n uudelleentyöstäminen on lähes mahdotonta vahingoittamatta taulua. Kuljettajat viettävät tuntikausia kuumailmapistoolien kanssa yrittääkseen korjata sen, mikä olisi pitänyt estää sekunneissa. SPI sieppaa vain muutaman mikronin tilavuuserot ja pitää pienimmätkin sirut täysin tasaisina.

20 μm:n ero tahnan korkeudessa kuulostaa pieneltä – se on ohuempi kuin ihmisen hiukset. Mutta reflow-vaiheessa tuo pieni ero kasvaa suuriksi ongelmiksi: avaukset, shortsit, pää tyynyssä tai hautakiviä. Yksi huono kortti voi romuttaa kokonaisen kalliin moduulin, kuten älypuhelimen kameran tai autotunnistimen.

Jos teet 500 taulua päivässä, vain 5 %:n vikaprosentti tarkoittaa 25 huonoa taulua – ja tuhansia dollareita menetettyinä joka ikinen päivä. Kerro se kuukaudella, ja kustannukset maksavat helposti upouuden SPI-koneen. SPI mittaa korkeuden 1 μm:n tarkkuudella, joten 20 μm:n ongelma havaitaan ja korjataan ennen kuin kortti poistuu tulostimesta.

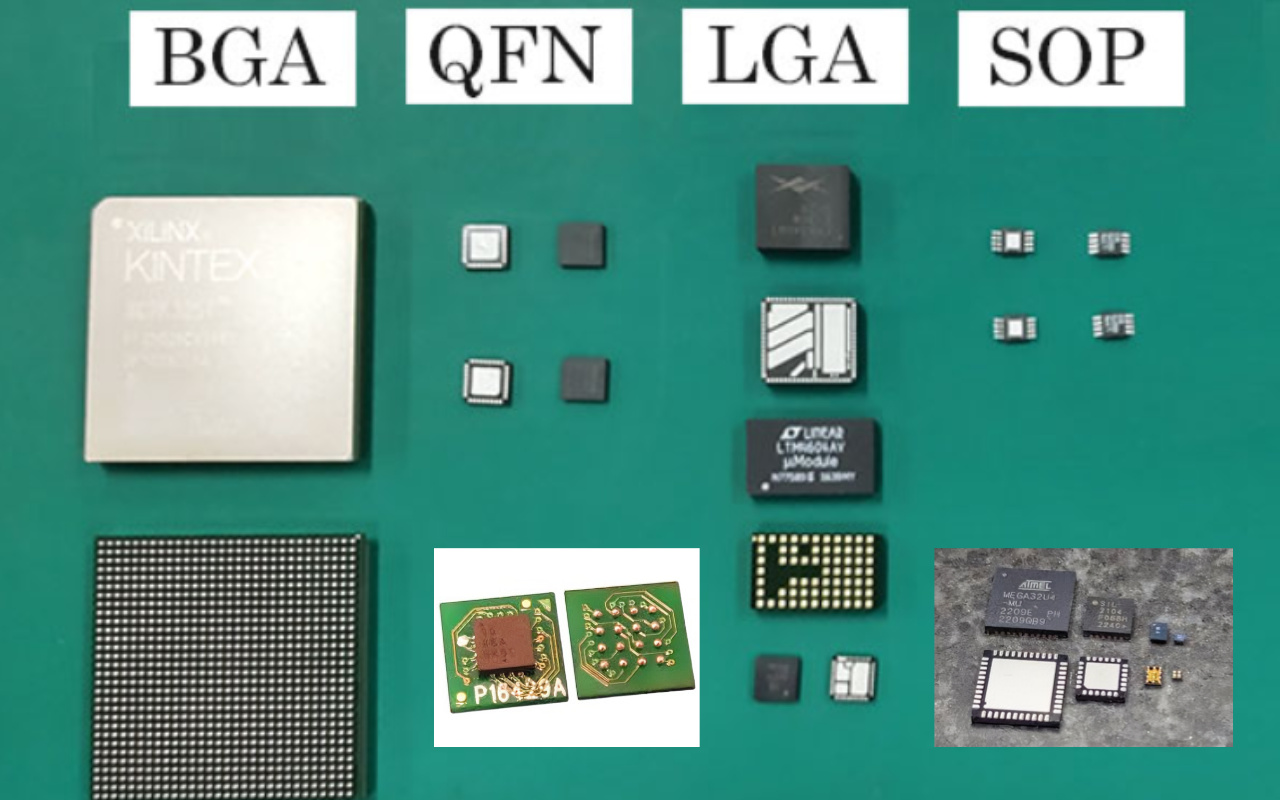

Joka vuosi asiakkaasi kysyvät pienempiä, tiheämpiä ja tehokkaampia levyjä: 0,4 mm:n väli BGA, 01005 vastukset, mini-LED-ryhmät.

Osat jäävät pieniksi, mutta useimmat tehtaat käyttävät edelleen samoja vanhoja painotottumuksia 0603-aikakaudelta. Se on kuin yrittäisi voittaa Formula 1 -kilpailun polkupyörällä. Fysiikan säännöt ovat muuttuneet, ja jos prosessisi ei ole muuttunut niiden myötä, epäonnistuminen on taattu.

0,4 mm:n BGA:ssa on pallot, joiden halkaisija on vain 0,25 mm ja niiden välinen rako on alle 0,15 mm. 01005-siru on vain 0,4 mm × 0,2 mm – pienempi kuin riisinjyvä. Mini-LED-levyissä voi olla 5 000–10 000 pientä LEDiä yhdellä paneelilla.

Näille osille sallittu juotospastan tilavuusikkuna kutistuu ±50 %:sta (hyväksytty kymmenen vuotta sitten) nykyiseen ±10-15 %:iin. Jopa pieni ilmapuhallus ilmastointilaitteesta voi työntää tahnan ikkunan ulkopuolelle, jos et mittaa sitä.

Isoilla 0603- tai 0805-osilla voit tulostaa 'hieman enemmän' tai 'hieman vähemmän'-liimaa ja kaikki toimi edelleen. Nykyaikaisilla osilla marginaalia ei juuri ole jäljellä. Vain 10 %:n tilavuusero voi muuttaa täydellisen tulosteen kuolleeksi tauluksi uudelleenjuoksun jälkeen.

Ihmissilmä ei näe tätä eroa, eivätkä tavalliset AOI:n 2D-kamerat myöskään pysty mittaamaan korkeutta tai tilavuutta tarkasti. Pohjimmiltaan lennät sokeana myrskyssä.

On liian myöhäistä odottaa, että AOI löytää tulostusvirheet. Siihen mennessä kalliit lastut on jo laitettu ja levy on mennyt uunin läpi. 0,4 mm:n BGA- tai Mini-LED-paneelin uusiminen on erittäin vaikeaa ja vaurioittaa levyä usein pysyvästi.

Monet tehtaat oppivat tämän kantamalla, kun uuden tuotteen käyttöönotto epäonnistuu ja asiakkaat uhkaavat siirtää tilaukset muualle. SPI antaa sinulle tarvitsemasi tiedot ennen yksittäisen komponentin sijoittamista, joten uusi, vaikea tuote lanseerataan sujuvasti ensimmäisellä kerralla.

Tiimilläsi on vahva tunne, että tulostimessa on jotain vialla, mutta kukaan ei voi todistaa sitä.

Tapaamiset jatkuvat tuntikausia: 'Onko se pyyhkäisy? tahna? stensiili? lämpötila?' Jokaisella on erilainen mielipide, koska kenelläkään ei ole todellisia lukuja. Tämä on kaikista vaarallisin varoitusmerkki – kun epäilykset ovat korkealla, mutta tietoja ei ole.

Vetolastan terän tulee työntää tahnaa täsmälleen samalla voimalla vasemmalta oikealle. Todellisuudessa kuluneet sylinterit tai likaiset kiskot voivat aiheuttaa paineen eron iskussa 0,5–2 kg.

Pieni muutos voi vähentää tahnan määrää 20–40 % levyn toisella puolella. Et koskaan tunne sitä käsin, mutta taulut näyttävät sen uudelleen sulatuksen jälkeen.

Nykyaikaiset ohuet piirilevyt (0,6–0,8 mm) taipuvat helposti oman painonsa tai lämmön vaikutuksesta. Vain 100–150 μm:n taivutus riittää saamaan tahnan tilavuuden vaihtelemaan 30 % paneelin keskustan ja reunan välillä.

Käyttäjät näkevät siltoja tai riittämättömän juotteen, mutta eivät voi selittää miksi. SPI luo välittömästi 3D-käymiskartan ja volyymikartan yhdellä skannauksella, jotta tiedät tarkalleen missä ongelma on.

Juotospasta on herkkä huoneenlämpötilan kosteudelle. 5 °C nousu tai 10 % kosteuden pudotus voi saada tahnan rullaamaan eri tavalla ja muuttaa tilavuutta 15–30 %. Saman toimittajan uusi tahna-erä voi käyttäytyä täysin eri tavalla metallipitoisuuden tai juoksutuksen pienistä muutoksista johtuen.

Ilman SPI:tä huomaat tämän vasta satojen huonojen levyjen jälkeen. SPI:n avulla näet muutoksen uuden erän ensimmäisellä levyllä ja säädät sekunneissa.

Jos tunnistat edes kaksi yllä olevista viidestä merkistä, viesti on selvä: tulostusprosessisi on käsistä ja se maksaa sinulle rahaa joka ikinen päivä. Hyvä uutinen on, että korjaus on yksinkertainen ja nopea.

☐ AOI pysäyttää laudat samojen liimaongelmien vuoksi (äänenvoimakkuus, silta, offset)

☐ SMT-tulostimen asetuksia muutettiin lähes joka vuorossa ilman pysyvää parannusta

☐ Rework-asema on täynnä hienojakoisia BGA / QFN / 01005 virheitä

☐ Seuraava tuotteesi käyttää 0,4 mm:n tai pienempää väliä tai Mini LEDiä

☐ Riitelet tulostinongelmista, mutta sinulla ei ole kovia lukuja todistaaksesi mitään

Kaksi tai useampi shekki = tehtaallasi menettää jo tuhansia dollareita joka viikko.

Useimmat yritykset odottavat laajaa asiakasauditointia, valtavaa kenttävikaa tai menetettyä sopimusta ennen kuin ne lopulta asentavat SPI:n. Siihen mennessä he ovat jo heittäneet pois kuuden tai kahdenkymmenenneljän kuukauden voiton. Älykkäät tehtaat asentavat SPI:n ennen kuin kipu muuttuu sietämättömäksi.

Kone maksaa itsensä takaisin yleensä 6–12 kuukaudessa pienemmän jälkityön, korkeamman yli 99 %:n tuoton ja nollan asiakasreklamoinnin ansiosta. Jäljelle jää vain kysymys: haluatko jatkaa 'tyhmän veron' maksamista vai alkaa säästää rahaa jo tänään?

Ei. AOI näkee yläpinnan komponenttien asettamisen jälkeen; se ei voi mitata juotospastan tilavuutta, korkeutta tai samantasoista ennen komponenttien sijoittamista. Alan tietojen mukaan 3D SPI estää 60–80 % vioista, jotka AOI muuten havaitsi liian myöhään.

Nykyaikaiset inline 3D SPI -järjestelmät saavuttavat 30–80 cm²/s tarkastusnopeuden täydellä 3D-mittauksella – nopeammin kuin useimmat nopeat sijoituskoneet. Jakson aikavaikutus on tyypillisesti <3 sekuntia lautaa kohden.

Tyypillinen takaisinmaksuaika on 6–12 kuukautta pelkällä korjaustyöllä/romun vähentämisellä. Korkean sekoituksen tehtaat näkevät sijoitetun pääoman tuottoprosentin usein alle 6 kuukaudessa; autoteollisuus/lääketiede/ilmailu saavuttavat sijoitetun pääoman tuottoprosentin 3–9 kuukaudessa nollapakovaatimusten ansiosta.

Jopa vakaat tuotteet kärsivät kaavaimen kulumisesta, tahnaerän vaihtelusta ja ympäristön ajautumisesta. Vain yhtä tuotetta vuosia käyttäneet tehtaat raportoivat edelleen 3–8 %:n tuottoparannuksesta SPI:n asennuksen jälkeen.

Laske nykyinen korjaustyösi + romukustannus kuukaudessa tahnaan liittyvistä vioista, kerro 12:lla ja vertaa sitten SPI-hintaan. Matematiikka puhuu melkein aina puolestaan yhden dian sisällä.