Luettu:0 Kirjoittaja:Mark Julkaisuaika: 2025-12-16 alkuperä:paikka

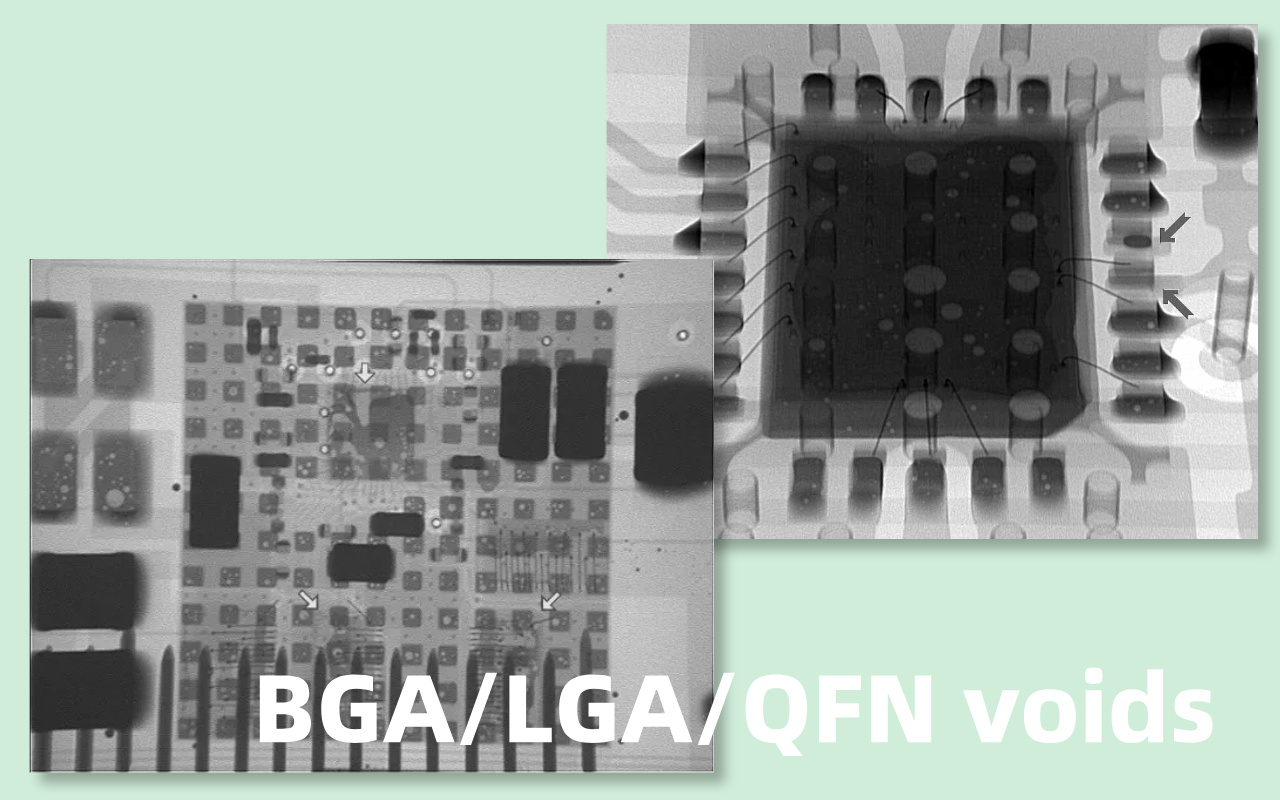

Nykyaikaisissa PCBA-malleissa on yhä enemmän pohjapäätekomponentteja, kuten BGA-, QFN- ja LGA-paketteja, joissa juotosliitokset ovat kokonaan piilossa laitteen rungon alla. Nämä piiloliitokset muodostavat merkittävän luotettavuusriskin, koska perinteiset optiset tarkastusmenetelmät eivät tunkeudu pakkaukseen.

PCBA:n röntgentutkimuksesta tulee näissä tapauksissa välttämätön, koska se paljastaa sisäisiä juotosrakenteita, joita AOI ei yksinkertaisesti näe. Ilman röntgenvarmennusta levyt voivat läpäistä lopullisen testauksen, mutta epäonnistua ennenaikaisesti kentällä johtuen tyhjiöistä, kastumattomuudesta tai silloittumisesta, joita ei koskaan havaittu.

Tämä muutos on tehnyt AOI:sta yksinään riittämättömän erittäin luotettaviin sovelluksiin, mikä on pakottanut valmistajat ottamaan käyttöön kerrostettuja tarkastusstrategioita, jotka yhdistävät molemmat tekniikat.

AOI-järjestelmät sijoitetaan tyypillisesti välittömästi sulatusjuottamisen jälkeen suurivolyymillisiin SMT-linjoihin. He käyttävät korkearesoluutioisia kameroita ja useita kulmassa olevia LED-valolähteitä tallentaakseen yksityiskohtaisia kuvia levyn pinnasta sekunneissa.

Ohjelmisto vertaa sitten näitä kuvia kultaiseen viitelevyyn tai ohjelmoituihin parametreihin ilmoittaakseen näkyvät viat. Yleisiä havaintoja ovat komponenttien kohdistusvirhe, hautakivet, riittämätön tai liiallinen juotos paljaissa liitoksissa ja puuttuvat osat. Koska AOI toimii rivissä linjanopeudella, se mahdollistaa 100 % tarkastuksen hidastamatta tuotantoa.

Esimerkiksi järjestelmät, kuten I.CT-AI5146, voivat käsitellä levyjä yli 100 cm² sekunnissa, samalla kun pinnan ominaisuuksien resoluutio säilyy alle mikronin. Tämä tekee AOI:sta välttämättömän nopean palautteen ja ilmeisten ongelmien välittömässä uudelleenkäsittelyssä.

Siirtyminen lyijyä sisältävistä komponenteista alue-array-paketteihin alkoi kiihtyä vuoden 2010 tienoilla, ja nyt se hallitsee suuritiheyksisiä malleja. Pelkästään BGA-paketit kattavat yli 60 % kulutuselektroniikan logiikkalaitteista ja lähes 90 % automoduuleista.

Näissä pakkauksissa kaikki sähköliitännät muodostetaan komponentin rungon alle juotospallojen tai -koskettimien avulla. Uudelleenvirtauksen jälkeen itse pakkaus peittää nämä liitokset kokonaan ilman ulkoista filettä tai näkyvää meniskkiä.

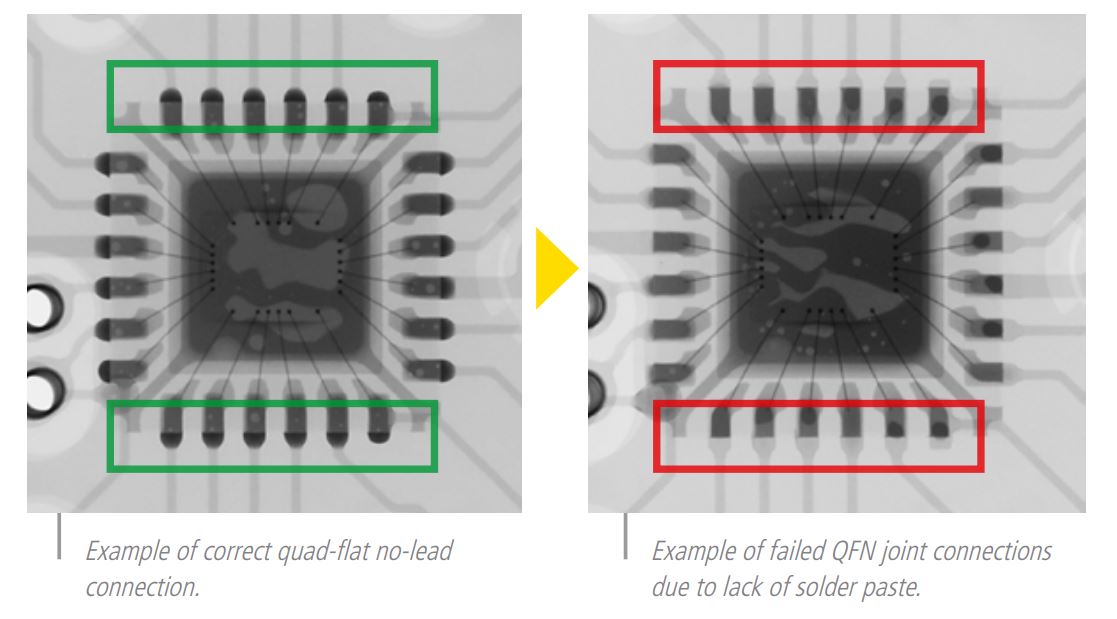

QFN- ja LGA -laitteet aiheuttavat samanlaisia haasteita suurten keskuslämpötyynyjen kanssa, jotka piilottavat mahdolliset oikosulut tai riittämättömän juotoksen. Kun levytiheys kasvaa ja komponenttien jaot laskevat alle 0,4 mm, piiloliitosten osuus jatkaa kasvuaan.

Tämä arkkitehtoninen muutos tarkoittaa, että kasvava prosenttiosuus kriittisistä liitännöistä on näkymätön mille tahansa optiselle järjestelmälle resoluutiosta tai valaistuskulmasta riippumatta.

Monet tehtaat raportoivat AOI:n ensikierron tuotoksi yli 99 %, mikä luo väärän turvallisuuden tunteen prosessiinsinöörien keskuudessa. Järjestelmä merkitsee vain sen, minkä se näkee, joten täydellisen pinnan omaavat levyt läpäisevät rutiininomaisen tarkastuksen.

Sisäiset viat, kuten yli 25 %:n aukot tai tyynyn pään välinen ero, jäävät kuitenkin havaitsematta. Autontoimittajilta saadut kenttätiedot osoittavat, että jopa 40 % viattomista palautuksista juontaa juurensa piilotettuihin juotosongelmiin, jotka AOI on jättänyt huomioimatta.

Lämpökierto, tärinä ja tehon kierto todellisessa käytössä paljastavat lopulta nämä piilevät viat ajoittaisina avautumisina tai lisääntyneenä vastuksena. Korkeat AOI-läpäisynopeudet heijastavat siksi pinnan laatua, eivät liitoksen eheyttä.

Pelkästään AOI:n luottaminen lopullisessa julkaisussa katsotaan yhä useammin riittämättömäksi sovelluksissa, joissa ppm-tason kenttävirheitä ei voida hyväksyä.

IPC:n ja iNEMI:n toimialatutkimukset luokittelevat jatkuvasti piilotetut juotosvirheet modernin elektroniikan kenttävikojen kolmen suurimman syyn joukkoon. Tyhjät BGA-liitoksissa vähentävät lämpöhäviötä ja luovat jännityskeskittimiä, jotka aiheuttavat halkeamia lämpötilan vaihtelun aikana.

Päätyynyssä olevat viat, jotka johtuvat komponenttien tai levyjen vääntymisestä uudelleenvirtauksen aikana, aiheuttavat mekaanisesti heikkoja liitäntöjä, jotka erottuvat kuukausia myöhemmin. Alitäytetty siltaus QFN -lämpötyynyjen alla aiheuttaa välittömiä tai viivästyneitä oikosulkuja, joita AOI ei koskaan näe.

Erittäin luotettavilla aloilla, kuten autoteollisuudessa ( AEC-Q100 ) ja lääketieteellisissä laitteissa, nämä näkymätön viat hallitsevat takuuvaatimuksia. Yksittäisen kenttävian hinta ylittää usein tuhansia dollareita takaisinvetoon ja mainevaurioon.

Komponenttien monimutkaisuuden kasvaessa rakenteellisesti piilossa olevien vikojen prosenttiosuus kasvaa edelleen, mikä tekee täydentävästä röntgentutkimuksesta käytännöllisen välttämättömyyden eikä luksusta.

AOI-järjestelmät luottavat näkyvän spektrin valoon, joka säteilee ohjelmoitavista LED-renkaista useissa eri kulmissa ja väreissä. Kamerat tallentavat heijastuneen valon luodakseen 2D- tai pseudo-3D-kuvia kirkkauden, värisuhteiden ja varjokuvioiden perusteella.

Punainen/syaani valo auttaa erottamaan juotteen kuparista, kun taas matalakulmainen valaistus paljastaa korkeuden vaihtelut varjon pituuden kautta. Edistyksellinen 3D AOI lisää laserkolmio- tai vaihesiirtoprojektorit todellisen topografian mittaamiseksi mikronitarkkuudella.

Ohjelmisto käsittelee nämä kuvat käyttämällä reunantunnistusta, kuvioiden täsmäämistä ja koneoppimisalgoritmeja, jotka on koulutettu tuhansien hyvien/huonojen esimerkkien perusteella. Esimerkiksi ICT-AI5146 käyttää kahdeksansuuntaista projektiota eliminoidakseen kuolleet kulmat useimmissa pinnan ominaisuuksissa.

Tämä optinen lähestymistapa tarjoaa poikkeuksellisen nopeuden ja resoluution kaikkeen, joka altistuu valolle.

Määritelmän mukaan AOI voi analysoida vain ominaisuuksia, jotka heijastavat valoa takaisin kameran anturiin. Kaikki läpinäkymättömän esteen peittämät liitokset tai rakenteet pysyvät näkymättöminä valaistuksen kehittyneisyydestä riippumatta. Pohjapäätetyt komponentit luovat fyysisiä esteitä, jotka estävät valoa pääsemästä varsinaiseen juotosrajapintaan.

Jopa edistyksellinen 3D AOI mittaa vain yläsiluetin ja sivufileet, kun ne ovat olemassa, päätellen sisäisen laadun ulkoisesta muodosta. Se ei voi vahvistaa, onko juote kastellut piilotetun tyynyn kunnolla tai onko liitostilavuudessa aukkoja.

Perusrajoituksena on fysiikka: näkyvän valon aallonpituudet (400-700 nm) eivät voi läpäistä metalli- tai piipakkauksia. Siten AOI tarjoaa erinomaisen peiton perinteisille lokkien siipien tai läpireikien liitoksille, mutta ei suoraa näkyvyyttä alue-ryhmän liitoksille.

Valofotonit absorboituvat tai siroavat välittömästi joutuessaan kosketuksiin tiheiden materiaalien, kuten juotteen tai piimetallin, kanssa. Tämä estää näkymän BGA-runkojen, QFN-lämpötyynyjen tai monikerroksisten piirilevyjen sisätasojen alta. Piippujen kautta haudatut vastukset ja puristusliittimet ovat yhtä vaikeasti käytettävissä.

Vaikka sivuvalaistus luo varjoja, ne eivät anna luotettavia tietoja sisäisestä kostumisesta tai tyhjenemisestä. Valmistajat yrittävät joskus katsoa katselukulmaa peileillä, mutta pakkauksen fyysinen korkeus estää silti kriittiset alueet. Standardit, kuten IPC-A-610, ilmoittavat nimenomaisesti, että optinen tarkastus ei voi varmistaa piilotettuja juotosliitoksia.

Tuloksena on, että kokonaiset vikaluokat – aukot, kastelemattomat, komponenttien alla olevat sillat – välttyvät havaitsemisesta kokonaan AOI-järjestelmän kustannuksista tai generoinnista riippumatta.

Kiiltävät juotospinnat luovat heijastavia heijastuksia, jotka voivat peittää riittämättömät juotteet tai näkyä ylimääräisenä juotteena kulmasta riippuen. Korkeat komponentit luovat varjoja, jotka peittävät vierekkäisiä liitoksia ja pakottavat algoritmin arvaamaan osittaisten tietojen perusteella.

Hapettuneet tai saastuneet tyynyt muuttavat värivastetta ja laukaisevat vääriä hylkyjä hyväksyttävissä liitoksissa. Komponenttien merkinnät tai silkkipaino jäljittelevät joskus juotossiltoja yksivärisissä kuvissa. Vääntyneet levyt muuttavat tehokkaita valaistuskulmia paneelin poikki, mikä aiheuttaa systemaattisia virheitä.

Jopa huipputekniikan järjestelmät, kuten ICT-AI5146, vaativat huolellista ohjelmointia ja toistuvia kultalevypäivityksiä minimoimaan poistumisnopeudet ja väärät puhelut. Nämä luontaiset optiset haasteet yhdistävät perustavanlaatuiset kuolleet kulmat, mikä tekee AOI:sta yksinään epäluotettavan nykyaikaisissa piiloliitoskokoonpanoissa.

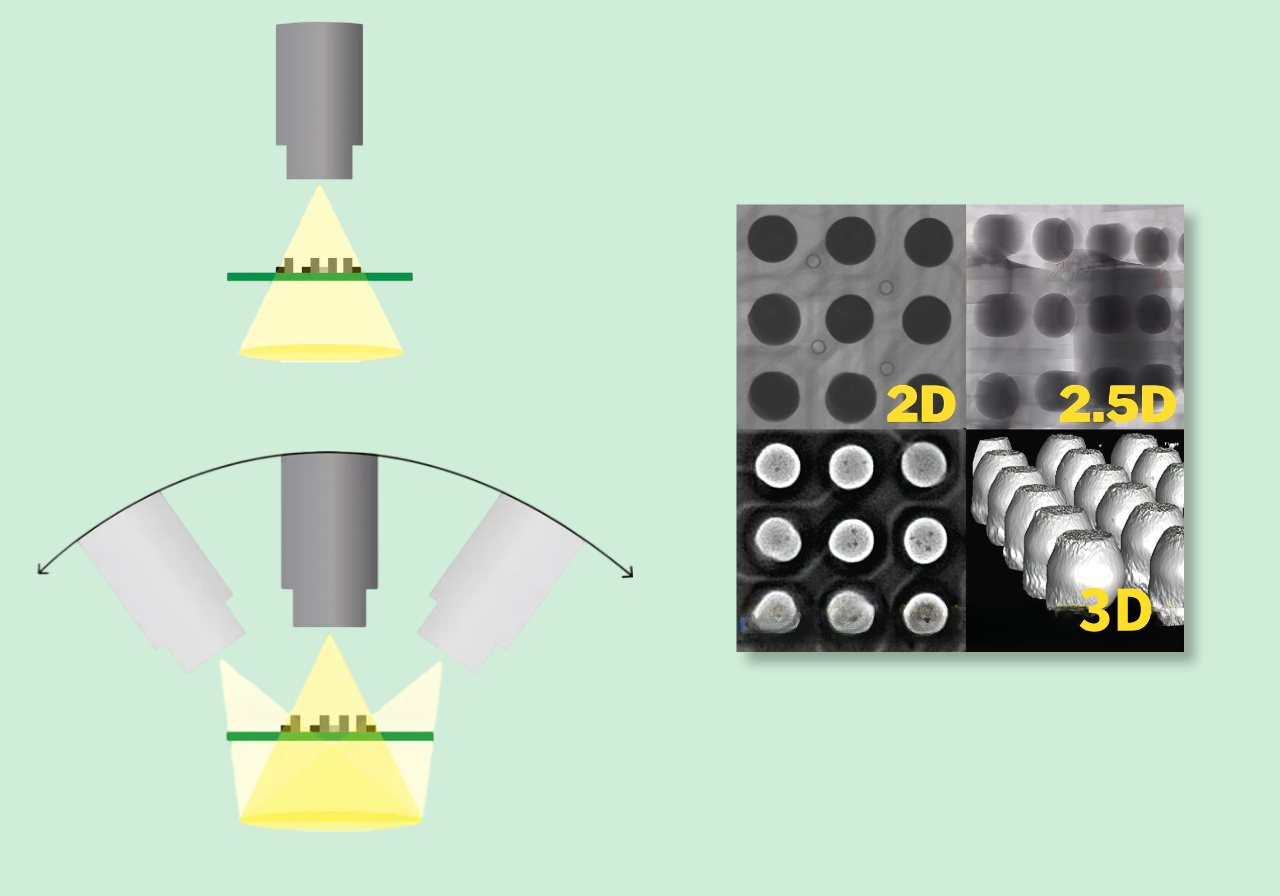

Röntgenjärjestelmät tuottavat korkeaenergisiä fotoneja, jotka kulkevat materiaalien läpi nopeuksilla, jotka ovat kääntäen verrannollisia atomien lukumäärään ja tiheyteen. Juotteessa oleva lyijy ja tina imeytyvät voimakkaasti ja näyttävät tummilta, kun taas ilmalla täytetyt aukot eivät ime juuri mitään ja näyttävät kirkkailta.

Kuparijäljet osoittavat harmaan keskitasoja, mikä mahdollistaa kerrosten ja piirteiden selkeän erottelun. Nykyaikaiset suljetut putkilähteet toimivat 80-160 kV jännitteellä, ja polttopisteet ovat jopa 1 mikronin tarkkoja.

Litteät ilmaisimet tallentavat lähetetyt fotonit reaaliajassa ja tuottavat radiografisia kuvia, jotka paljastavat sisäiset rakenteet tuhoamatta. Järjestelmät, kuten ICT-7100 ja I.CT-7900, yhdistävät korkean jännitteen ja geometrisen suurennoksen jopa 2000x yksityiskohtaiseen tyhjöanalyysiin.

Tämä tiheyteen perustuva kontrastiperiaate eroaa olennaisesti optisesta heijastuksesta, mikä mahdollistaa näkyvyyden läpinäkymättömien esteiden läpi.

Hyvin muotoillut BGA-pallot näyttävät yhtenäisiltä tummina ympyröinä, joissa on tasaiset rajat ja yhtenäinen harmaasävy. Tyhjät ilmenevät kirkkaina valkoisina täplinä tai alueina pallon sisällä, usein keskittyen rajapinnoille. Päätyynyssä näkyy tyypillisiä erotusviivoja tai tiimalasimuotoja, joissa pallo ja tahna eivät koskaan sulautuneet yhteen.

Siltaus näkyy odottamattomina tummina yhteyksinä vierekkäisten tyynyjen välillä QFN:n alla. Riittämätön juotostilavuus johtaa ohuisiin, heikkoihin liitoksiin verrattuna naapureihin. Kupariominaisuudet, kuten läpiviennit ja jäljet, peittyvät vaaleampina harmaina verkkoina, paljastaen tynnyrin halkeamia tai delaminaatiota.

Vinokulmakatselu ICT-7900:n kaltaisissa järjestelmissä lisää 3D-kontekstia, mikä tekee muodonmuutoksesta tai kohdistusvirheestä ilmeisen. Näiden erillisten radiografisten allekirjoitusten avulla koulutetut käyttäjät tai automatisoidut algoritmit voivat määrittää vian vakavuuden tarkasti.

Toisin kuin AOI:n pelkkä pintanäkymä, röntgenkuva tarjoaa tilavuustietoja nivelten muodostumisesta ja materiaalin jakautumisesta. Se mittaa suoraan huokosprosentin, juotteen paksuuden ja kostutusalueen – kriittiset luotettavuusindikaattorit, jotka on määritelty IPC-7095:ssä BGA:lle.

Sisäiset halkeamat, kostumattomuus ja sillat tulevat näkyviin ilman tuhoavaa poikkileikkausta. Monikerroksiset levyt paljastavat hautautuneet viat, kuten piipun halkeilun tai sisäkerroksen shortsit. Kosketukseton, ainetta rikkomaton luonne mahdollistaa tarkastuksen useissa prosessivaiheissa näytteitä vahingoittamatta.

Kehittyneet järjestelmät automatisoivat tyhjiölaskennan ja luovat tilastoraportteja prosessinhallintaa varten. Vaikka tämä rakenteellinen oivallus on hitaampi kuin AOI, se estää piileviä vikoja, jotka optiset menetelmät missaavat kokonaan.

AOI on vertaansa vailla nopeassa ja edullisessa näkyvien vikojen seulonnassa kokonaisilta levyiltä. Röntgenkuvaus on erinomainen piilotettujen liitosten kohdistetussa todentamisessa, mutta se ei pysty tarkastamaan taloudellisesti kaikkia pinnan piirteitä linjanopeudella. Johtavat tehtaat käyttävät AOI:ta 100-prosenttisen peiton takaamiseksi ja röntgensäteitä valikoivasti kriittisille komponenteille tai näytelevyille.

Esimerkiksi ICT-AI5146 AOI:n yhdistäminen I.CT-7100 /7900 -röntgensäteeseen luo kerrostetun suojan: AOI havaitsee ilmeiset ongelmat välittömästi, kun taas röntgensäde vahvistaa riskipakkausten sisäisen eheyden.

Tämä täydentävä lähestymistapa maksimoi tuoton ja minimoi peltovauriot. Standardit, kuten IPC-7095 ja autoteollisuuden AEC-Q100, vaativat yhä useammin molempia teknologioita kattavaan laadunvarmistukseen.

Juotostyhjiöt muodostuvat uudelleenvirtauksen aikana, kun loukkuun jääneet virtauskaasut tai kosteus haihtuu, jolloin liitoksen sisään syntyy tyhjiä taskuja. Nämä ontelot näkyvät kirkkaina täplinä röntgenkuvissa, koska niiden tiheys on pienempi kuin ympäröivä juote. AOI näkee vain pallon ulkoisen muodon eikä pysty havaitsemaan sisäisiä tyhjiöitä ollenkaan.

Tyhjät yli 25 % liitospinta-alasta vähentävät merkittävästi lämmönjohtavuutta ja luovat mekaanisia jännityspisteitä. Teholaitteissa liiallinen tyhjennys johtaa kuormituspisteisiin ja ennenaikaiseen toimintahäiriöön.

Autoteollisuuden standardit, kuten AEC-Q100, edellyttävät usein alle 15 %:n aukkoja kriittisille liitoksille. Järjestelmät, kuten ICT-7900, mittaavat ja raportoivat automaattisesti virheelliset prosenttimäärät vaatimustenmukaisuudesta.

Head-in-tyyny tapahtuu, kun BGA-pallo ja juotospasta hapettuvat tai vääntyvät erikseen sulatuksen aikana muodostaen mekaanisen mutta ei metallurgisen liitoksen. Pinta näyttää täydellisesti juotetulta ylhäältä, mikä huijaa AOI:ta täysin.

Sisäisesti tyypillinen rako tai erotusviiva näkyy röntgenkuvassa, kun pallo istuu sulamattoman tahnan päällä. Tämä heikko liitäntä epäonnistuu tärinän tai lämpösyklin vaikutuksesta, usein kuukausien käytön jälkeen.

HiP yleistyi lyijyttömässä prosesseissa korkeampien lämpötilojen ja kapeampien prosessiikkunoiden vuoksi. Se on yksi kavalimmista piilovioista, koska levyt läpäisevät kaikki sähkötestit aluksi. Poikkileikkausanalyysi vahvistaa sen, mitä röntgen paljastaa tuhoamattomalla tavalla.

Kylmä juotosliitokset muodostuvat, kun lämpötilat eivät ole riittävät asianmukaiseen kostutukseen, mikä johtaa rakeisiin tai tylsiin sisärakenteisiin ilman täydellistä metallien välistä sidosta. Pinnalla katsottuna liitos näyttää normaalilta ja siinä on kiiltävä filee, joka läpäisee helposti AOI-tarkastuksen.

Röntgenkuvassa näkyy epäsäännöllisiä harmaasävykuvioita ja huono tyynyn peitto nivelen sisällä. Kostumattomuus jättää suuret alueet paljaasta pehmusteesta näkyväksi kirkkaampina alueina. Näillä liitoksilla on korkea sähkövastus ja halkeilu minimaalisessa rasituksessa.

Yleisiä syitä ovat saastuneet tyynyt, väärät profiilit tai vanhentunut tahna. Kentän virheet näkyvät ajoittaisina avauksina kauan tuotannon jälkeen.

Ylimääräinen juotospasta QFN- tai LGA-lämpötyynyjen alla voi valua uudelleen tahattomiin liitäntöihin nastojen välillä tai maatasoille. Silta on kokonaan piilossa pakkauksen rungon alle, näkymätön mille tahansa optiselle kullelle. AOI voi merkitä kantapäät, mutta ei voi vahvistaa sisäisiä shortseja.

Röntgenkuvassa näkyy selvästi tummat juotosradat, jotka yhdistävät vierekkäisiä piirteitä. Nämä sillat aiheuttavat välittömiä toimintahäiriöitä tai piileviä oikosulkuja virran ollessa kytkettynä. Prosessin ohjaukset, kuten stensiilisuunnittelu, auttavat estämään ne, mutta todentaminen vaatii röntgenkuvan. Korkean resoluution järjestelmät havaitsevat jopa 50 mikronin sillat.

Liian paljon tahnaa aiheuttaa silloittavia riskejä; liian vähän johtaa heikkoihin liitoksiin ja huonoon mekaaniseen lujuuteen. AOI päättelee tilavuuden ulkoisen muodon ja korkeuden mittauksista, usein epätarkalla piilonivelillä. Röntgenkuva visualisoi suoraan juotteen todellisen jakautumisen ja paksuuden rajapinnan poikki.

Riittämätön tilavuus näkyy ohuina tai epätäydellisinä tummina alueina; ylimäärä osoittaa pullistumaa tai ylivuotoa. Molemmat olosuhteet vaikuttavat luotettavuuteen eri tavalla – alhainen tilavuus lisää vastusta, ylimäärä lisää tyhjiä paikkoja.

Tarkka kvantifiointi auttaa korreloimaan prosessiparametrit tuloksiin. Kehittynyt röntgenohjelmisto mittaa tilavuusprosentit automaattisesti.

Monikerroksinen piirilevy voi kärsiä tynnyrin halkeilusta, sisemmän kerroksen delaminaatiosta tai pinnoitusonteloista valmistuksen tai sulatusjännityksen aikana. Nämä ongelmat haudataan kerrosten väliin ja ovat optisesti täysin näkymättömiä. Röntgensäde tunkeutuu ja paljastaa halkeamia hienoina viivoina tai erottumina kuparielementeissä.

Läpivientien aukot näyttävät kirkkailta tummia kupariseiniä vasten. Delaminaatio näkyy epäsäännöllisinä rakoina kerrosten välillä. Tällaiset viat johtavat avointen piirien lämpölaajenemiseen. AOI:lla ei ole kykyä tässä; vain röntgen- tai destruktiiviset testit voivat havaita ne luotettavasti.

AOI skannaa nopeasti koko levyn pinnan varmistaakseen komponenttien läsnäolon kuviontunnistuksen avulla. Puuttuvat osat näkyvät tyhjinä tyynyinä, joissa ei ole heijastusta. Lisäkomponentit laukaisevat päällekkäisiä tunnistushälytyksiä.

Havaitseminen tapahtuu reaaliajassa täydellä linjanopeudella. Tämä estää kokonaisia levyjä etenemästä ilmeisten kokoonpanovirheiden vuoksi. ICT-AI5146:n kaltaiset järjestelmät saavuttavat lähes nollan poistumisnopeudet sijoitteluongelmissa.

Katodimerkit, pin-1-osoittimet ja suuntaominaisuudet ovat selvästi näkyvissä komponenttien päällä. AOI-kirjastot sisältävät napaisuusmalleja tuhansille osille. Väärä suuntausliput välittömästi tarkastuksen aikana.

Tämä on kriittistä diodeille, IC:lle ja liittimille, joissa käänne aiheuttaa toimintahäiriön. Optinen kontrasti tekee havaitsemisesta suoraviivaista ja luotettavaa.

Epätasainen juotteen sulaminen voi nostaa lastukomponenttien toista päätä pystysuoraan (hautakivet) tai siirtää niitä sivusuunnassa. Nämä dramaattiset sijaintivirheet muuttavat pinnan geometriaa dramaattisesti.

AOI mittaa kohdistuksen alustan maamerkkejä vastaan mikronin tarkkuudella. Korkeat varjot ja puuttuvat päätteet laukaisevat selkeät hylkäykset. Varhainen havaitseminen mahdollistaa välittömän uudelleentyöskentelyn ennen uudelleenjuoksun etenemistä.

Selitetulostus, päivämääräkoodit ja pinnan kontaminaatio vaikuttavat jäljitettävyyteen ja ulkonäköön. AOI käyttää OCR:ää tarkistaakseen merkinnät ja kontrastin kosmeettisten vikojen varalta. Vaurioitunut silkkipaino tai vieras materiaali erottuu puhtaista taustoista.

Nämä ongelmat vaikuttavat harvoin toimintaan, mutta vaikuttavat laatuun. Korkearesoluutioiset kamerat tallentavat hienoja yksityiskohtia, jotka ovat ihmistarkastajien näkymättömiä.

AOI tarjoaa kustannustehokkaan 100 % kattavuuden suurimmalle osalle näkyvistä vioista tuotantonopeuksilla. Se toimii ensimmäisenä puolustuslinjana, joka tavoittaa ongelmia, jotka tuhlasivat loppupään resursseja.

Ilman AOI:ta manuaalinen tarkastus tukisi linjoja dramaattisesti. Sen tiedonkeruu mahdollistaa reaaliaikaisen prosessiseurannan ja tuoton parantamisen. Jopa röntgenkuvaukseen lisättynä AOI hoitaa suurimman osan laadunvarmistuksesta tehokkaasti.

Yleinen tapaus liittyy siihen, että autojen ECU läpäisee AOI:n loistavasti, mutta epäonnistuu kuuden kuukauden lämpösyklin jälkeen BGA-tyhjiöiden vuoksi. Toinen esimerkki on palvelinmoduulit, jotka kokevat ajoittaisia kaatumisia, jotka on jäljitetty prosessorin BGA:n HiP:hen. Kuluttajalaitteet palaavat ilman ongelmia, kunnes tuhoava analyysi paljastaa ali-QFN-sillan.

Nämä levyt testataan täydellisesti tuotannossa, koska piilotetut viat eivät vaikuta alkuperäiseen sähköiseen suorituskykyyn. Vain toiminnallinen stressi paljastaa heikkouden ajan myötä. Tehtaat, jotka luottavat yksinomaan AOI:hin, joutuvat kohoamaan takuukustannuksiin tällaisista piilevistä ongelmista.

Levyt, joissa on satoja BGA-palloja prosessoria kohden, keskittävät piilotetut liitosriskit eksponentiaalisesti. Suuria virtoja käsittelevillä tehomoduuleilla on voimistunut tyhjiövaikutus lämpövastukseen. Tiheä reititys rajoittaa vuotojen pakoreitit, mikä lisää tyhjien tilan todennäköisyyttä.

Auto- ja ilmailusuunnittelussa yhdistyvät molemmat tekijät ja tiukat luotettavuusvaatimukset. Näissä sovelluksissa on eniten AOI-hyväksyttyjä mutta kenttä epäonnistuneita yksiköitä. Riskinarvioinnissa ne tulisi asettaa tärkeysjärjestykseen täydentävää röntgenkuvausta varten.

Piilotetut viat pysyvät usein lepotilassa, kunnes kumulatiivinen stressi kerääntyy. Lämpölaajenemishäiriöt avaavat vähitellen HiP-rajapintoja. Tyhjiöt keskittävät lämpöä, mikä nopeuttaa sähköistä siirtymistä ajan myötä. Ajoneuvojen tärinä väsyttää asteittain heikkoja sisäniveliä.

Ensimmäinen palaminen ja testaus toistavat harvoin pitkäaikaisia olosuhteita. Viat ilmenevät tyypillisesti takuuaikana, mikä vahingoittaa mainetta ja aiheuttaa korkeita vaihtokustannuksia. Tämä viivästynyt ilmentymä selittää, miksi monet tehtaat ottavat röntgenkuvan käyttöön vasta kalliiden palautusten jälkeen.

AOI-järjestelmät tallentavat tiedot yksinomaan laudan pinnalta heijastuneen näkyvän valon avulla, mikä rajoittaa näkyvyyttä ulkoisiin piirteisiin ja sivupaloihin. Tämä lähestymistapa on erinomainen paljastuneiden juotosliitosten ja komponenttien sijoittelun nopeassa arvioinnissa.

Röntgentarkastus tunkeutuu komponenttien ja useiden piirilevykerrosten läpi käyttämällä tiheyspohjaista kuvantamista. Se paljastaa sisäiset rakenteet, kuten piilotetut BGA-pallot, piippujen kautta ja komponenttien alla olevat pehmusteet.

Perimmäinen ero on fysiikassa: valo heijastuu pinnoilta, kun taas röntgensäteet kulkevat materiaalien läpi vaihtelevalla vaimennuksella. Nykyaikaisissa kokoonpanoissa, joissa on piiloliitokset, AOI ei anna mitään syvyystietoa. Molempien yhdistäminen tarjoaa kattavan peiton pinnasta ytimeen.

AOI havaitsee luotettavasti puuttuvat komponentit, napaisuusvirheet, hautakivet ja pintasillat koko levyltä. Se taistelee kaikkien pakkausrunkojen tai sisäkerrosten peittämien vikojen kanssa. Röntgenkuva paljastaa tyhjiä, tyynyyn sijoittuvia, ei-kostuvia ja alitäyttöön liittyviä ongelmia, jotka AOI huomaa kokonaan.

Röntgenkuvaus on kuitenkin vähemmän tehokas kosmeettisiin silkkipainoongelmiin tai hienojakoiseen pintakontaminaatioon. Mikään yksittäinen tekniikka ei kata kaikkia vikatyyppejä tehokkaasti.

Tehtaat saavuttavat parhaan mahdollisen pakenemisen eston käyttämällä AOI:ta laajaan seulontaan ja röntgenkuvaa kohdennettuun piilonivelen todentamiseen. Tämä kerrostettu strategia kattaa kaikki mahdolliset epäonnistumiset.

Inline AOI-järjestelmät, kuten ICT-AI5146, käsittelevät levyt sekunneissa, ja ne tukevat täyttä 100 %:n tarkastusta tuotantonopeudella, joka ylittää 1 metrin minuutissa. Pääomakustannukset ovat kohtuulliset, ja sijoitetun pääoman tuottoprosentti on nopeaa manuaalisten visuaalisten tarkistusten ansiosta.

Röntgentarkastus kestää kauemmin – tyypillisesti 30 sekunnista useisiin minuutteihin levyä kohden riippuen resoluutiosta ja skannatusta alueesta. Huippuluokan järjestelmät, kuten ICT-7900, tarjoavat nopeamman suorituskyvyn, mutta eivät silti pysty vastaamaan AOI-nopeuksia täyttä peittoa varten.

Röntgenputkien ja ilmaisimien ansiosta laitekustannukset ovat huomattavasti korkeammat. Käyttökulut sisältävät putken vaihdon ja säteilyturvatoimenpiteet. Valikoiva sovellus tasapainottaa nämä kompromissit tehokkaasti.

AOI integroi saumattomasti jälkivirtauksen ja antaa välittömän palautteen ja estää viallisten levyjen etenemisen. Tämä reaaliaikainen ominaisuus minimoi uudelleenkäsittelysilmukat. Röntgenjärjestelmiä käytetään yleisesti offline-tilassa näytteenottoon tai kriittisiin eriin pitkien sykliaikojen vuoksi.

Jotkut kehittyneet kokoonpanot mahdollistavat inline-röntgenkuvauksen arvokkaille tuotteille. Hybridilähestymistavat käyttävät AOI:ta inline-tilassa kaikille tauluille ja reitittävät liputetut tai näytteistetyt yksiköt offline-röntgenasemille.

ICT-7100:n kaltaiset järjestelmät ovat erinomaisia offline-joustavuudessa ohjelmoitavan kallistuksen avulla vinoja näkymiä varten. Käyttöönottovalinta riippuu volyymista, riskitasosta ja suoritustehovaatimuksista.

Pelkästään AOI riittää yksinkertaisille yksipuolisille levyille, joissa on läpimenevät tai näkyvät lyijykomponentit. Lisää röntgenkuvaus, kun käytät BGA-, QFN- tai LGA-paketteja. Korkean luotettavuuden alat, kuten autoteollisuus ja lääketiede, edellyttävät molempia teknologioita standardien mukaan.

Tiheillä piiloliitoksilla varustettu kulutuselektroniikka hyötyy selektiivisestä röntgensäteestä kentän palautusten ohjaamiseen. Prototyyppi- ja NPI-vaiheet käyttävät laajaa röntgenkuvaa prosessin optimointiin. Volyymituotannossa sovelletaan kriittisten ominaisuuksien riskiperusteista näytteenottoa röntgensäteellä. Optimaalinen yhdistelmä kehittyy tuotteen monimutkaisuuden ja laatutavoitteiden mukaan.

Huipputason tehtaat ottavat AOI:n käyttöön välittömästi uudelleenvirtauksen jälkeen 100 %:n kortin tarkastukseen täydellä linjanopeudella. Tämä havaitsee sijoitusvirheet, juotospinnan viat ja kosmeettiset ongelmat ennen kuin ne yhdistyvät. AOI:lta saadut tiedot syöttävät tilastollisen prosessiohjauksen reaaliaikaisia säätöjä varten.

Järjestelmät, kuten ICT-AI5146, tarjoavat kattavan pintatietojen kirjaamisen ja jäljitettävyyden. Tämä laaja seulonta muodostaa korkean volyymin tuotannon laadunvarmistuksen perustan. Se varmistaa, että vain ilmeisen hyvät levyt etenevät ja ilmoittaa välittömistä korjaustarpeista.

Johtavat valmistajat soveltavat röntgensäteitä valikoivasti korkean riskin alueille, kuten BGA-ryhmille tai tehomoduuleille. Lippulaivatuotteiden täydellinen tarkastus yhdistää AOI:n kohdennettuun röntgenkuvaukseen monimutkaisissa pakkauksissa.

Esimerkiksi ICT-AI5146 AOI:n yhdistäminen ICT-7100- tai ICT-7900-röntgenjärjestelmiin mahdollistaa perusteellisen verifioinnin ilman, että linjaa pullonkaulaa. Automaattinen aukkojen mittaus ja vikojen luokittelun virtaviivainen analyysi. Tämä keskittynyt lähestymistapa saa kiinni piilotettuihin kysymyksiin, jotka muuten karkaisisivat kentälle.

Edistyneet tehtaat ottavat käyttöön riskien priorisoinnin komponenttityypin, sovelluksen vakavuuden ja historiallisten vikatietojen perusteella. Erittäin luotettavat levyt saavat 100 % röntgensäteitä kriittisistä liitoksista täyden AOI:n ohella.

Keskiriskiset tuotteet käyttävät tilastollista näytteenottoa röntgensäteellä, jonka laukaisevat AOI-liput tai erämuutokset. Prosessikykyindeksit ohjaavat näytteenottotaajuutta – vakaat prosessit vaativat vähemmän varmennusta. Tämä datalähtöinen lähestymistapa optimoi laadun ja hallitsee kustannuksia.

Säännölliset korrelaatiotutkimukset AOI-tulosten ja röntgenlöydösten välillä tarkentavat strategiaa jatkuvasti.

Jokaisen levyn täysi röntgenkuvaus vähentäisi merkittävästi suorituskykyä ja lisäisi kustannuksia tarpeettomasti pieniriskisissä malleissa. Hallitut prosessit kypsillä profiileilla tuottavat yhtenäisiä piiloliitoksia. Näytteenotto ja kykytiedot tarjoavat tilastollista luottamusta.

Standardit sallivat riskiperusteisen todentamisen sen sijaan, että vaadittaisiin 100 % kaikissa tapauksissa. Tunnettuihin heikkoihin kohtiin kohdistettu röntgensäde tarjoaa vastaavan suojan tehokkaammin. Tämä tasapainoinen menetelmä luonnehtii johtavien tehtaiden menestystä ppm-tason kenttäluotettavuuden saavuttamisessa.

Kaikki levyt, joissa on pohjapäätteisiä komponentteja, vaativat röntgensäteen piiloliitoksen tarkistamista varten. Nämä paketit hallitsevat moderneja malleja tiheyden ja suorituskyvyn suhteen.

Ilman tunkeutumista laatu riippuu pelkästään prosessin ohjauksesta – se ei riitä takaamaan luotettavuutta. IPC-7095 koskee erityisesti BGA-tarkastusvaatimuksia, mukaan lukien radiografiset menetelmät. Jopa yksi BGA oikeuttaa kohdistetun röntgensäteen toteutuksen.

Standardit, kuten AEC-Q100, ISO 13485 ja IPC Class 3, edellyttävät piilotettujen juotosliitosten todentamista. Nämä sektorit sietävät lähes nollan kenttävikoja turvallisuussyistä.

Viranomaistarkastukset etsivät erityisesti radiografista näyttöä kriittisistä yhteyksistä. Palauttamis- tai vastuuriski on paljon suurempi kuin tarkastuskustannukset. Johtavat toimittajat käyttävät sekä AOI:ta että röntgenkuvaa vakiokäytäntönä.

Tehomoduuleissa ja muuntimissa esiintyy kohonnutta lämpörasitusta, joka vahvistaa tyhjiä vaikutuksia. QFN:n suuret lämpötyynyt piilottavat mahdolliset hotspotit. Tyhjennys vaikuttaa suoraan virran käsittelyyn ja lämmönpoistoon.

Vikatilat sisältävät ylikuumenemisen ja ennenaikaisen hajoamisen. Röntgentarkastus varmistaa, että lämpösuorituskyky täyttää vaatimukset.

Suuret OEM-valmistajat määrittelevät usein radiografisen tarkastuksen monimutkaisten kokoonpanojen toimittajasopimuksissa. Standardit, kuten IPC-7095 ja J-STD-001, määrittelevät kriteerit piiloliitoksille.

Sopimusten noudattaminen edellyttää dokumentoituja röntgentuloksia. Jäljitettävyysvaatimukset korreloivat tarkastustiedot sarjanumeroihin. Näiden vaatimusten täyttäminen välttää pätevyyden epäonnistumiset ja liiketoiminnan menettämisen.

Prosessin parannukset ovat vähentäneet mutta eivät poistaneet piilotettuja vikoja nykyaikaisessa lyijyttömässä uudelleenvirtauksessa. Tutkimukset osoittavat, että tyhjiömäärät ovat keskimäärin 10-20 % jopa kontrolloiduissa linjoissa. HiP-esiintymien piikki suurempien pakettien ja vääntymisen myötä.

Kenttätiedot yhdistävät jatkuvasti piilotetut ongelmat merkittäviin takuukustannuksiin. Väärinkäsitys johtuu pelkästään AOI:n läpäisymääristä luottamisesta. Todellinen poikkileikkaus ja röntgennäytteet paljastavat todellisen esiintyvyyden.

Varhaiset röntgenjärjestelmät olivat todella hitaita, mutta nykyaikaiset laitteet, kuten ICT-7900, saavuttavat sykliajat alle 30 sekunnissa automaattisella käsittelyllä. Inline-kokoonpanot tukevat korkean sekoituksen tuotantoa.

Valikoiva käyttö kriittisillä alueilla ylläpitää kokonaiskapasiteettia. ROI-laskelmat osoittavat, että ennaltaehkäisyn säästöt ovat suuremmat kuin syklin vaikutus. Johtavat tehtaat todistavat volyymin yhteensopivuuden päivittäin.

Tilastollinen näytteenotto antaa varmuutta vakaille prosesseille, mutta jättää huomiotta eräkohtaiset vaihtelut. Hallitsemattomat tapahtumat, kuten liimaerän muutokset tai profiilien siirtymät, vaikuttavat kokonaisiin ajoihin. Korkeat luotettavuusstandardit vaativat yhä enemmän kattavuutta.

Otantariskit karkaavat, jotka kasaantuvat kalliiksi kenttäkysymyksiksi. Täysi tai riskiin perustuva todentaminen tarjoaa erinomaisen suojan.

Röntgenkuvasta puuttuu nopeus ja resoluutio tehokkaaseen pintavikojen havaitsemiseen koko levyltä. Siitä puuttuu napaisuus, puuttuvat osat ja kosmeettiset ongelmat kokonaan. Hinta per levy nousi pilviin, jos röntgenkattavuus on täydellinen.

Teknologiat käsittelevät eri vikaluokkia pohjimmiltaan. Optimaalinen laatu edellyttää molempia toisiaan täydentävissä rooleissa.

AOI varmistaa erinomaisesti pinnan ulkonäön ja sijainnin vertaansa vailla olevalla nopeudella ja peitolla. Nykyaikainen PCBA:n luotettavuus riippuu kuitenkin yhä enemmän pakkausten alla olevien piilotettujen juotosliitosten eheydestä.

Röntgensäteily tarjoaa ratkaisevan rakenteellisen näkyvyyden, jota optiikka ei pysty. miten röntgentutkimus toimii PCBA:ssa, paljastaa nivelten todellisen muodostumisen tiheyskuvauksen avulla. Piilevät viat, kuten aukot ja HiP, aiheuttavat viivästyneitä kenttävirheitä täydellisistä AOI-tuloksista huolimatta.

Johtavat tehtaat saavuttavat ppm-tason laadun yhdistämällä molemmat teknologiat strategisesti. Todellinen luotettavuus vaatii tarkastusta pidemmälle kuin silmä – tai kamera – näkee.

Edistyksellinen 3D AOI parantaa korkeuden mittaamista, mutta ei silti pysty tunkeutumaan läpinäkymättömiin materiaaleihin tai näkemään komponenttien alta. Tausta: AOI luottaa valon heijastukseen ja kolmiomittaukseen 3D-rekonstruoinnissa. Periaate: Valo ei pääse kulkemaan metallipakkausten tai juotteen läpi. Sovellus: Jopa huipputason järjestelmistä puuttuu tyhjiöt tai hiP kokonaan, kuten poikkileikkausvalidointitutkimukset vahvistavat.

Yksinkertaiset läpimenevät tai näkyvät liitokset SMT-levyt ilman BGA/QFN:ää. Tausta: Vanhat mallit lyijykomponenteilla mahdollistavat täyden visuaalisen/AOI-kattavuuden. Periaate: Riski verrannollinen piiloliitosten lukumäärään. Sovellus: Kuluttajalaitteet, joissa ei ole pohjapääteosia, riittävät usein pelkällä AOI:lla, kun taas mikään erittäin luotettava kortti ei riitä.

Ei mitattavissa olevaa vaikutusta tarkastusannoksilla. Taustaa: Teollisuusröntgenissä käytetään vähän energiaa kuluttavia lähteitä, jotka ovat paljon vahinkokynnysten alapuolella. Periaate: Annos, joka on verrattavissa taustasäteilyyn vuosien aikana. Käyttö: Toistetut tarkastukset prosessikehityksen aikana eivät osoita heikkenemistä nopeutetussa käyttöiän testauksessa.

Inline suuren volyymin kriittisiä linjoja varten; offline-tilassa näytteenottoa/joustavuutta varten. Tausta: Inline integroituu SMT-virtaan. Periaate: Nopeuden ja resoluution välinen kompromissi. Sovellus: Autoteollisuudessa usein 100 % rivissä näppäintauluissa; yleinen elektroniikka offline-näytteenotto.

6-18 kuukautta vähentyneiden kenttävikojen ja korjausten ansiosta. Tausta: Estää kalliita palautuksia. Periaate: Varhainen vian havaitseminen säästää moninkertaisia jälkikäteen. Sovellus: Korkean luotettavuuden alat saavat investoinnit takaisin nopeasti vältettyjen takuuvaatimusten ansiosta.